Pytanie 1

Który system komputerowy umożliwia integrację wszystkich procesów zachodzących w firmie na różnych poziomach?

Wynik: 28/40 punktów (70,0%)

Wymagane minimum: 20 punktów (50%)

Który system komputerowy umożliwia integrację wszystkich procesów zachodzących w firmie na różnych poziomach?

System organizacji dostaw materiałów w procesie produkcyjnym, oparty na przekazywaniu informacji o potrzebie zainicjowania przepływu materiałów, zapisanej na tzw. karcie to

Zajęcie jednostek ochrony w firmie związane z potrzebami materiałowymi procesu produkcji określamy mianem

Jedną z metod ochrony towaru przed uszkodzeniami w trakcie transportu jest blokowanie. Celem tego działania jest

Firma transportowa "Smyk" używa następującego cennika przewozu: 1 - 10 palet: 2,00 zł/km, 11 - 21 palet: 2,50 zł/km. Jaką kwotę poniesie firma za transport 19 palet na trasie Poznań - Bydgoszcz (120 km)?

Strategia SCM (Supply Chain Management), mająca na celu budowanie partnerskich relacji między firmami, jest wykorzystywana w procesie

Dokumentami, które są wykorzystywane w procesie magazynowym, są następujące dowody:

Który z systemów informatycznych wykorzystywany jest do zarządzania relacjami z klientami?

Które towary należy zaliczyć do grupy C zgodnie z przedstawioną w tabeli analizą wyników ABC zapasów w magazynie.

| Wyniki analizy ABC zapasów w magazynie | |||||

|---|---|---|---|---|---|

| Asortyment | Cena [zł] | Sprzedaż [szt.] | Wartość sprzedaży [zł] | Udział w sprzedaży [%] | Skumulowany udział w sprze-daży [%] |

| Kawa z mlekiem | 8,5 | 190 | 1615 | 24,70 | 24,70 |

| Kawa czarna | 8 | 170 | 1360 | 20,80 | 45,51 |

| Herbata czarna | 5,5 | 110 | 605 | 9,25 | 54,76 |

| Czekolada z mlekiem | 11 | 95 | 1045 | 15,98 | 70,75 |

| Cappuccino | 9 | 85 | 765 | 11,70 | 82,45 |

| Espresso | 8 | 80 | 640 | 9,79 | 92,24 |

| Herbata cytrynowa | 6 | 40 | 240 | 3,67 | 95,91 |

| Herbata malinowa | 6 | 30 | 180 | 2,75 | 98,66 |

| Mleko | 3,5 | 25 | 87,5 | 1,34 | 100,00 |

Przedstawiony znak dotyczy nakazu stosowania ochrony

Wyjazd, który trwa od chwili załadunku w początkowym porcie do momentu zakończenia rozładunku w tym samym porcie, nazywa się żeglugą

Wartość wskaźnika utrzymania powierzchni magazynowej wynosi 2 zł/m2. W kolejnym kwartale planuje się jego zwiększenie o 1 %. Jaką wartość osiągnie wskaźnik?

Zastosowanie wielkości obrotu towarowego podczas planowania układu towarów w magazynie ma na celu

Który rodzaj z wymienionych skrzyń należy zastosować do transportu 96 szt. ładunku o wymiarach 30 x 15 x 15 cm (dł. x szer. x wys.), jeżeli ładunek będzie ułożony w skrzyniach w 4 warstwach?

| Wymiary wewnętrzne | Skrzynia 1. | Skrzynia 2. | Skrzynia 3. | Skrzynia 4. |

|---|---|---|---|---|

| długość | 600 mm | 620 mm | 100 cm | 100 cm |

| szerokość | 320 mm | 300 mm | 35 cm | 40 cm |

| wysokość | 400 mm | 550 mm | 55 cm | 62 cm |

| Liczba sztuk w magazynie | 4 | 3 | 5 | 4 |

Z analizy wymagań sieci dystrybucji wynika, że jeśli zapas kruszywa na końcu sieci sprzedaży wynosił 2 t, sprzedano 13,7 t, a przyjęte dostawy łącznie wyniosły 11,2 t, to jaki był zapas początkowy?

Planowanie w strategii logistycznej DRP dotyczy

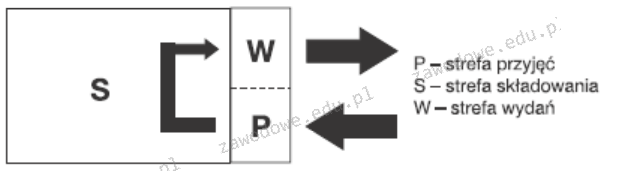

Który rodzaj układu technologicznego przepływu w magazynie został przedstawiony na rysunku?

Zobowiązanie odbiorcy do nabycia wskazanych przez niego produktów lub usług po ustalonej cenie oraz według określonych warunków dostawy i płatności stanowi

Strategia, która opiera się na zasadach takich jak: brak błędów, brak zapasów, częste i niewielkie dostawy oraz krótkie cykle zamówień, to strategia

Urządzenie przedstawione na rysunku służące do podtrzymywania towaru, na którym składowany asortyment opierany jest bezpośrednio o elementy konstrukcyjne, to

Związki chemiczne szkodliwe, które powstają w procesach przemysłowych, klasyfikowane są jako odpady

Metoda opierająca się na założeniu, że zapotrzebowanie w nadchodzącym okresie pozostanie identyczne jak w okresie wcześniejszym, nosi nazwę

Na rysunku przedstawiono

Tradycyjny model systemu składania zamówień oparty na poziomie informacji realizowany jest przy założeniu, że

Jaki proces łączy różne elementy w łańcuchu logistycznym?

Skrót oznaczający system informatyczny wspierający procesy związane z planowaniem pracy to

Zasada handlowa zawarta w kontrakcie między stronami, definiująca obowiązek sprzedającego do udostępnienia towaru kupującemu na terenie odbiorcy (np. w zakładzie), określana jest terminem

Znak umieszczony na samochodzie przeznaczonym do transportu towarów niebezpiecznych oznacza, że transportowane materiały są

Który dokument jest niezbędny do dokonania przyjęcia towaru do magazynu?

Jakie będą koszty wyładunku dostawy, jeżeli stawka roboczogodziny wózka widłowego wynosi 20 zł, a pracownik jest opłacany kwotą 8 zł za godzinę, i wyładunek potrwa 6 godzin?

Jaka sytuacja występuje w systemie produkcyjnym, gdy punkt o najniższych możliwościach produkcji ogranicza przepływ towarów oraz materiałów, jednocześnie ustalając granice wydajności dla całego systemu produkcyjnego?

Jednym ze sposobów zabezpieczania towaru przed uszkodzeniami jest blokowanie. Jego celem jest

Jak nazywa się system do planowania zapotrzebowania na materiały?

Określenie harmonogramu zakupu materiałów wymaga regularnej analizy i kontroli zamówień z powodu

Jak nazywa się odbiorca w międzynarodowym liście przewozowym w języku angielskim?

Czy w wyniku procesu planowania MRP powstaje?

Przedsiębiorstwo przyjęło zamówienie na 1 000 sztuk kostiumów damskich. Do uszycia jednego kostiumu zużywa się: 3,7 m tkaniny wełnianej, 3 m podszewki, 7 guzików oraz 1 zamek błyskawiczny. Przy uwzględnieniu dysponowanych zapasów magazynowych, zebranych w zamieszczonej tabeli, ustal ile materiałów należy zamówić, aby zrealizować zamówienie.

| Dysponowane zapasy materiałów | ||

|---|---|---|

| Nazwa materiału | j.m. | ilość |

| Tkanina wełniana | m | 1 400 |

| Podszewka | m | 900 |

| Guziki | szt. | 10 000 |

| Zamek błyskawiczny | szt. | 2 000 |

Wybierz najtańszego kontrahenta, który zrealizuje sprzedaż i dostawę 3 500 szt. płyt gipsowo-kartonowych na podstawie zamieszczonych cenników.

| Cenniki | |||

|---|---|---|---|

| Kontrahent 1. | Kontrahent 2. | Kontrahent 3. | Kontrahent 4. |

| Dostawa płyt: 150,00 zł – opłata jednorazowa | Dostawa płyt: 2,70 zł za 1 km | Dostawa płyt: 200,00 zł – opłata jednorazowa | Dostawa płyt: 125,00 zł – opłata jednorazowa |

| Cena płyty gipsowo – kartonowej: 25,00 zł/szt. | Cena płyty gipsowo – kartonowej: 23,50 zł/szt. | Cena płyty gipsowo – kartonowej: 20,00 zł/szt. | Cena płyty gipsowo – kartonowej: 24,00 zł/szt. |

| Zniżka 5% ceny każdej płyty, przy jednorazowym zakupie ponad 2.500 szt. płyt | Odległość przewozu 55 km | ||

W jakim rodzaju produkcji można spotkać uniwersalny park maszynowy?

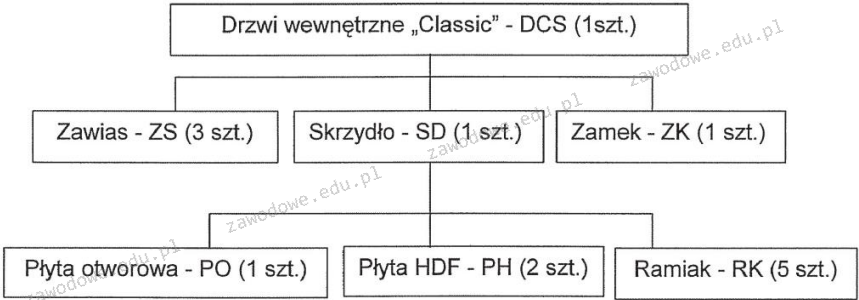

Przedsiębiorstwo otrzymało zamówienie na 840 drzwi wewnętrznych "Classic" - DCS. W magazynie znajduje się 120 drzwi, z czego 20 szt. to zapas zabezpieczający. Ile zawiasów - ZS, zgodnie z przedstawioną strukturą wyrobu gotowego, należy wydać do produkcji brakujących drzwi w celu realizacji otrzymanego zamówienia?

Struktura wyrobu gotowego