Pytanie 1

Jakie typy magazynów można wyróżnić w zależności od formy przechowywanych towarów?

Wynik: 12/40 punktów (30,0%)

Wymagane minimum: 20 punktów (50%)

Jakie typy magazynów można wyróżnić w zależności od formy przechowywanych towarów?

W miesiącu kwietniu wskaźnik zgodności w realizacji zamówień w magazynie centrum dystrybucyjnego wyniósł 95%. Jaką całkowitą liczbę zamówień skompletowano, jeżeli zrealizowano poprawnie 1 292 zamówienia?

Kierowca ciężarówki, który obsługuje cysternę, podczas wykonywania zadań transportowych dostrzegł wyciek przewożonego materiału (kwasu żrącego). O tym zdarzeniu w pierwszej kolejności powinien poinformować

Racjonalne zarządzanie pozostałościami po produkcji wiąże się z eliminowaniem

Firma logistyczna powinna zainstalować w biurach, gdzie produkuje się dużo makulatury

Przedsiębiorstwo pakuje wytwarzane wyroby do puszek stalowych. W ciągu jednego roku wprowadziło na rynek 248 ton opakowań stalowych. Korzystając z tabeli, w której zamieszczono fragment ustawy o gospodarce opakowaniami i odpadami opakowaniowymi ustal, ile kilogramów opakowań ze stali powinno przedsiębiorstwo poddać recyklingowi.

| Ustawa z dnia 13 czerwca 2013 r. o gospodarce opakowaniami i odpadami opakowaniowymi | |||

| Załącznik nr 1 docelowy poziom odzysku i recyklingu odpadów opakowaniowych | |||

| Poz. | Odpady opakowaniowe powstałe z/ rodzaj opakowań | Poziom w % | |

| odzysk | recykling | ||

| 1. | opakowań razem | 61 | 56 |

| 2. | opakowań z tworzyw sztucznych | – | 23,5 |

| 3. | opakowań z aluminium | – | 51 |

| 4. | opakowań ze stali, w tym z blachy stalowej | – | 51 |

| 5. | opakowań z papieru i tektury | – | 61 |

| 6. | opakowań ze szkła | – | 61 |

| 7. | opakowań z drewna | – | 16 |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Magazyn, w którym obszar przyjęć może w zależności od struktury TPM także pełnić rolę obszaru wydania, nosi nazwę szyku magazynowego

Na podstawie danych zamieszczonych w tabeli ustal, który dostawca nie zrealizował dostawy w uzgodnionym terminie.

| Dostawca | Data otrzymania zamówienia | Uzgodniony termin realizacji dostawy | Data realizacji dostawy |

|---|---|---|---|

| A. | 01.06.2016 r. | 7 dni | 05.06.2016 r. |

| B. | 12.05.2016 r. | 5 dni | 16.05.2016 r. |

| C. | 24.06.2016 r. | 14 dni | 09.07.2016 r. |

| D. | 25.05.2016 r. | 8 dni | 31.05.2016 r. |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W magazynie doszło do uszkodzenia przewożonego szkła. Pracownik doznał rany dłoni, w której pozostał widoczny kawałek szkła. Jakie działania należy podjąć w celu udzielenia pierwszej pomocy poszkodowanemu?

Jaki dokument magazynowy potwierdza przyjęcie na stan magazynu dostarczonej partii wyrobów gotowych z własnej produkcji?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaka metoda zabezpieczania ładunku uniemożliwia jego przemieszczanie w opakowaniu?

Wśród wewnętrznych elementów przedsiębiorstwa produkcyjnego mających wpływ na wybór metod dystrybucji produktów znajdują się

Jeżeli czas dostawy wynosi 3 dni, zamówienie należy złożyć

| DNI | I | II | III | IV | V | VI | |

|---|---|---|---|---|---|---|---|

| Popyt (w szt.) | 2 | 3 | 3 | 2 | 4 | 2 | |

| Zapas (w szt.) | 14 | 12 | 9 | 6 | 4 | 15 | 13 |

| Planowane dostawy (w szt.) | 15 | ||||||

| Planowany termin zamówienia | |||||||

W obszarze funkcji potransakcyjnych w systemie dystrybucji mieszczą się

Firma przeprowadziła analizę stanu zapasów trzech kluczowych kategorii produktów. Pierwsza grupa to 20%, druga - 30%, a trzecia - 50% pozycji asortymentowych dostępnych w ofercie. W celu realizacji badania zastosowano

Zarządzanie dostępnością surowców do produkcji realizowane jest poprzez tworzenie sieci

Jeśli nośność gniazda regałowego wynosi 2 700 kg, a gniazdo jest przeznaczone do składowania 3 paletowych jednostek ładunkowych (pjł), to maksymalna przeciętna masa brutto jednej pjł przechowywanej w tym gnieździe nie może być większa niż

Brak odpowiedzi na to pytanie.

Który system komputerowy umożliwia integrację wszystkich procesów zachodzących w firmie na różnych poziomach?

Brak odpowiedzi na to pytanie.

Przedstawiony znak umieszczony na opakowaniu ładunku informuje o konieczności chronienia go przed

Brak odpowiedzi na to pytanie.

W sytuacji produkcji na zamówienie oraz konieczności zakupu materiału o znacznej wartości, rozwiązaniem na zmniejszenie wydatków na nabycie materiałów oraz koszty magazynowania jest system zamówień oparty na metodzie

Brak odpowiedzi na to pytanie.

Podczas załadunku samochodu pracownik doznał kontuzji z podejrzeniem uszkodzenia kręgosłupa. Jakie działania należy podjąć w celu udzielenia pierwszej pomocy poszkodowanemu przed przybyciem karetki?

Brak odpowiedzi na to pytanie.

Przedstawiony znak oznacza nakaz stosowania ochrony

Brak odpowiedzi na to pytanie.

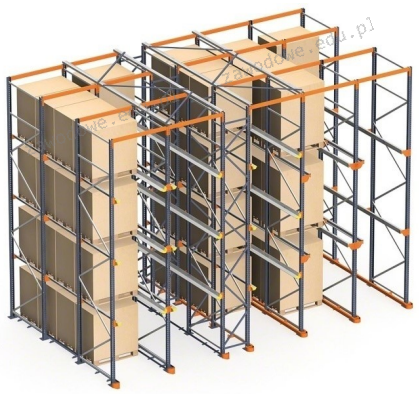

Na rysunku przedstawiono regał paletowy

Brak odpowiedzi na to pytanie.

Jak obliczyć procent wykorzystania powierzchni składowej magazynu, który jest przystosowany do przechowywania 20 000 paletowych jednostek ładunkowych (pjł), gdy średnia liczba składowanych pjł wynosi 15 000?

Brak odpowiedzi na to pytanie.

Nazwa systemu zarządzania przepływem materiałów, który polega na wypełnianiu dokumentu towarzyszącego produktowi w trakcie jego transportu między stanowiskami produkcyjnymi a działem transportu, to

Brak odpowiedzi na to pytanie.

W trakcie 8-godzinnej zmiany dwójka pracowników produkuje łącznie 32 drewniane podstawy do wieszaka. Oblicz, jaka jest norma czasu pracy na toczenie jednej podstawy.

Brak odpowiedzi na to pytanie.

Zestawienie przewidywanych kosztów związanych z przyjęciem, składowaniem, kompletowaniem oraz wydawaniem towarów odbywa się na etapie

Brak odpowiedzi na to pytanie.

Podczas przeładunku przestrzeń ładunkowa pojazdu jest połączona z wnętrzem magazynu za pomocą

Brak odpowiedzi na to pytanie.

Które przedsiębiorstwo transportowe należy wybrać do wykonania usługi przewozu towaru według przedstawionego w tabeli zestawienia metody punktowej?

| Kryterium | Przedsiębiorstwo transportowe A. | Przedsiębiorstwo transportowe B. | Przedsiębiorstwo transportowe C. | Przedsiębiorstwo transportowe D. | ||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 1 | 2 | 3 | 4 | 5 | 1 | 2 | 3 | 4 | 5 | 1 | 2 | 3 | 4 | 5 | |

| jakość | X | X | X | X | ||||||||||||||||

| cena | X | X | X | X | ||||||||||||||||

| terminowość | X | X | X | X | ||||||||||||||||

| poziom obsługi | X | X | X | X | ||||||||||||||||

Brak odpowiedzi na to pytanie.

Jakie argumenty sugerują konieczność zastosowania metody maksymalnej dostawy przy ustalaniu rozmiaru zamówienia?

Brak odpowiedzi na to pytanie.

Na ilustracji jest przedstawiony wózek do obsługi

Brak odpowiedzi na to pytanie.

W systemie numerycznym kodu kreskowego GS1, dwie, trzy lub cztery cyfry umieszczone w "()" wskazują na

Brak odpowiedzi na to pytanie.

Spośród 20 dostaw materiałów do firmy 4 były niepełne, a 1 dostawa była opóźniona. Jaki jest wskaźnik niezawodności dostaw?

Brak odpowiedzi na to pytanie.

Wymiana elektroniczna dokumentów handlowych pomiędzy firmami jest realizowana przy użyciu systemu informatycznego?

Brak odpowiedzi na to pytanie.

Jaką wartość ma średni wskaźnik wykorzystania strefy składowania w magazynie o całkowitej objętości 8 760 m3, gdy strefa ta zajmuje 75% całkowitej powierzchni, a średni objętościowy ładunek wynosi 5 256 m3?

Brak odpowiedzi na to pytanie.

MRP I odnosi się do planowania

Brak odpowiedzi na to pytanie.