Pytanie 1

Produkty charakteryzujące się wysoką sprzedażą ilościową oraz niskim błędem prognoz według klasyfikacji ABC/XYZ zaliczają się do grupy towarów

Wynik: 32/40 punktów (80,0%)

Wymagane minimum: 20 punktów (50%)

Produkty charakteryzujące się wysoką sprzedażą ilościową oraz niskim błędem prognoz według klasyfikacji ABC/XYZ zaliczają się do grupy towarów

Pracownik magazynu złamał nogę w trakcie pracy. Jak powinna wyglądać prawidłowa sekwencja działań osoby udzielającej pierwszej pomocy?

Stosowanie optymalnej wielkości zamówienia prowadzi do

Zakład wytwórczy spełnia oczekiwania klientów, realizując montaż na zamówienie. W sytuacji, gdy na rynku występują silne firmy konkurencyjne oferujące zbliżony produkt, zasadne jest przesunięcie punktu rozdziału do

Wyznacz wartość wskaźnika rotacji zapasów w sztukach, jeśli w danym roku sprzedaż wyniosła 600 sztuk, a średni poziom zapasów wyniósł 20 sztuk?

Jaką wartość brutto będzie miało jedno opakowanie torfu ogrodniczego, jeśli jego koszt produkcji wynosi 10,00 zł, a firma aplikuje 20% narzut na zysk oraz 8% stawkę VAT?

Przedsiębiorstwo ALFA 15 czerwca o godzinie 7:00 rano rozpoczęło proces produkcji wyrobu X, pobierając z magazynu wszystkie niezbędne surowce. Korzystając z informacji zawartych w tabeli, określ maksymalnie do kiedy należy dokupić i dostarczyć nowe surowce, aby utrzymać ciągłość procesu produkcji wyrobu gotowego?

| Etapy produkcji wyrobu X z czasem trwania poszczególnych operacji | ||

|---|---|---|

| Indeks operacji | Opis operacji | Czas trwania operacji |

| A | Przyjęcie surowców z magazynu | 30 min |

| B | Obróbka wstępna materiału | 4 godz. 45 min |

| C | Obróbka zasadnicza | 48 godz. |

| D | Montaż | 15 godz. |

| E | Przygotowanie wyrobu gotowego do wydania | 3 godz. 15 min |

| F | Wydanie wyrobu gotowego do magazynu | 30 min |

Firma określiła zapas łożysk na poziomie 1 000 sztuk. Aktualny stan magazynowy łożysk wynosi 1 840 sztuk, a dzienne zużycie to 280 sztuk. Po jakim czasie firma powinna złożyć zamówienie na łożyska?

Przedstawiony znak umieszczony na opakowaniu ładunku informuje o konieczności chronienia go przed

Magazyn funkcjonuje przez 6 dni w tygodniu przez cały rok (52 tygodnie). W ciągu roku do magazynu przyjęto 13 520 paletowych jednostek ładunkowych (pjł), a wydano 10 816 pjł. Jaki jest średni dzienny obrót paletowymi jednostkami ładunkowymi w tym magazynie?

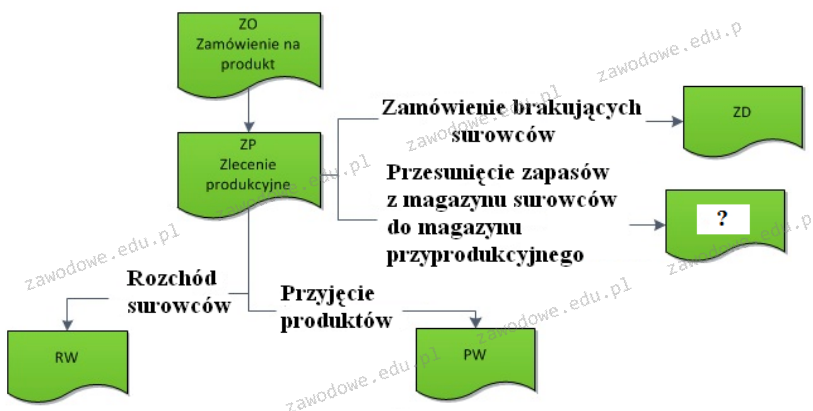

Który dokument powinien być wpisany na schemacie w miejscu oznaczonym znakiem zapytania?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakie cechy wyróżniają rytmiczną organizację procesu produkcji?

Dostawcy, analizując stan zapasów u swoich klientów w oparciu o przewidywania dotyczące sprzedaży, stosują w tym celu system

Główne etapy procesu przechowywania to

Podczas załadunku towaru pracownik uległ wypadkowi z podejrzeniem uszkodzenia kręgosłupa. Jakie powinno być pierwsze działanie polegające na udzieleniu pomocy poszkodowanemu przy ułożeniu go na twardym podłożu?

Korzystając z informacji w ramce, oblicz jaką minimalną liczbę sztuk wózków magazynowych należy przygotować, aby w czasie 2 godzin ułożyć 360 sztuk paletowych jednostek ładunkowych na regałach magazynowych. Cykl pracy wózka przy obsłudze 1 pjł obejmuje: podjęcie pjł, przewóz, odłożenie na regał, opuszczenie wideł, przejazd po kolejną pjł.

| Wybrane parametry wózka magazynowego: |

| - czas podjęcia pił do przewozu - 0,5 min. - czas przewozu pił ze strefy przyjęć do strefy składowania - 2 min. - czas odłożenia pił na regał - 1,0 min. - czas opuszczania wideł po odłożeniu pił na regał - 0,5 min. - czas przejazdu ze strefy składowania do strefy przyjęć po kolejną pił - 2 min. |

Na palecie EUR o wymiarach 1200 x 800 x 144 mm (dł. x szer. x wys.) umieszczono ładunek o podstawie 1 200 x 840 mm (dł. x szer.). Jaka jest powierzchnia potrzebna do umieszczenia obok siebie, bez luzów manipulacyjnych, dwóch takich jednostek ładunkowych?

Roczne wydatki na magazynowanie wynoszą 156 000 zł. Jakie są koszty związane z obsługą jednej palety w magazynie, jeżeli tygodniowy przepływ palet przez magazyn ustala się na 100 palet, a rok liczy 52 tygodnie?

Jakie urządzenia służą do układania paletowych jednostek ładunkowych na regałach w magazynach?

Określ właściwą sekwencję elementów w strukturze kodu EAN-13.

Który dokument dotyczący magazynu zawiera informacje o dwóch przedsiębiorstwach?

Do kategorii produktów biodegradowalnych należą artykuły wykonane

Jak nazywa się obszar wiedzy zajmujący się adaptacją maszyn i urządzeń do potrzeb fizycznych oraz psychicznych ludzi?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Firma transportowa "Smyk" używa następującego cennika przewozu: 1 - 10 palet: 2,00 zł/km, 11 - 21 palet: 2,50 zł/km. Jaką kwotę poniesie firma za transport 19 palet na trasie Poznań - Bydgoszcz (120 km)?

Przedsiębiorstwo produkcyjne, na podstawie zebranych i przedstawionych w tabeli danych, ustaliło całkowity miesięczny koszt fizycznego przepływu materiałów do produkcji i wyrobów gotowych, który wynosi.

| Wyszczególnienie | Koszty miesięczne |

|---|---|

| amortyzacja | 200 zł |

| koszty pracy | 2 000 zł |

| zużycie materiałów, energii, paliwa | 1 500 zł |

| inne koszty | 650 zł |

Rodzajem środka transportu i manipulacji o ograniczonym zasięgu, który umożliwia przemieszczenie towarów zarówno w pionie, jak i poziomie, a także pod odpowiednim kątem, jest

Specjalistyczna funkcja w magazynie, która polega na łączeniu produktów pochodzących z różnych zakładów w przesyłki według zamówień klientów, to

Który typ regału przedstawiono na rysunku?

Sztauplan to strategia rozmieszczenia ładunku

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Tabela przedstawia wartość przesyłek doręczonych przez przedsiębiorstwo kurierskie w roku 2009. W analizie statystycznej zjawiska posłużono się wskaźnikiem

| Rodzaj przesyłki | Wartość przesyłki w zł | Udział w % |

|---|---|---|

| zwykłe | 57 500 | 57,5 |

| ekspresowe | 42 500 | 42,5 |

| razem | 100 000 | 100,0 |

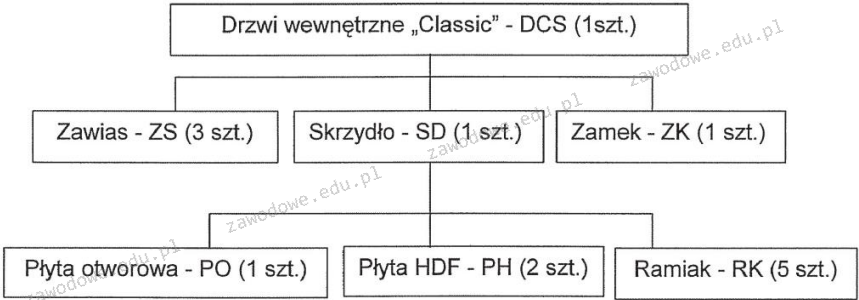

Przedsiębiorstwo otrzymało zamówienie na 840 drzwi wewnętrznych "Classic" - DCS. W magazynie znajduje się 120 drzwi, z czego 20 szt. to zapas zabezpieczający. Ile zawiasów - ZS, zgodnie z przedstawioną strukturą wyrobu gotowego, należy wydać do produkcji brakujących drzwi w celu realizacji otrzymanego zamówienia?

Struktura wyrobu gotowego

Pracownik magazynu zajmujący się obsługą komory chłodniczej jest zobowiązany do używania środków ochrony indywidualnej w postaci

Firma zajmująca się spedycją i transportem ma zrealizować zlecenie polegające na przewozie 396 palet z cegłą kratówką. Masa jednej paletowej jednostki ładunkowej wynosi 818 kg. Firma dysponuje pojazdami członowymi. Jedna naczepa może pomieścić 33 palety. Maksymalna ładowność naczepy to 27 040 kg. Ile pojazdów członowych będzie potrzebnych do wykonania usługi?

Która metoda składowania wyróżnia się najniższym wskaźnikiem użycia przestrzeni magazynowej?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W związku z niedawną zmianą na stanowisku kierownika magazynu, dokonano inwentaryzacji oraz sporządzono