Pytanie 1

Dokumenty stosowane do transportu towarów w kolejnictwie to

Wynik: 28/40 punktów (70,0%)

Wymagane minimum: 20 punktów (50%)

Dokumenty stosowane do transportu towarów w kolejnictwie to

W magazynie, jaką zasadę składowania określa metoda rotacji zapasów?

Metoda wykorzystywana do eliminacji rezerw czasowych, redukcji poziomu zapasów oraz ograniczania wydatków logistycznych to

Jeśli wskaźnik pokrycia potrzeb zapasem wynosi 4 tygodnie, to jaki jest wskaźnik rocznej rotacji w razach?

Opłata za utrzymanie jednego metra kwadratowego magazynu wynosi 3 zł. Jaki będzie koszt utrzymania 1 m2 magazynu w przypadku 10% wzrostu kosztów?

Firmy zajmujące się dystrybucją towarów w hurtowniach oraz sklepach magazynują zapasy w swoich magazynach?

Przedsiębiorstwo realizuje kontrakt na dostawę 5 samochodów. Przedstawiona tabela zawiera informacje o stanach magazynowych zapasów firmy. Ile podwozi i nadwozi powinna zamówić firma w celu zmontowania samochodów?

| Asortyment | Zapas w magazynie |

|---|---|

| Nadwozia samochodowe | 1 szt. |

| Podwozia samochodowe | 2 szt. |

Na rysunku przedstawiono przenośnik

Jakiego rodzaju kanał dystrybucji wykorzystuje firma, gdy pomiędzy producentem a klientem znajduje się tylko jeden pośrednik?

Przedstawiony na rysunku znak umieszczony na opakowaniu transportowym oznacza, że nie należy

Jeśli liczba zamówień zrealizowanych w terminie rośnie, to procentowy wskaźnik zamówień zrealizowanych z opóźnieniem

Do szkodliwych czynników, które nie są uciążliwe, zalicza się

Które przedsiębiorstwo transportowe powinno wybrać centrum dystrybucyjne do dystrybucji ładunku na odległość 100 km, uwzględniając informacje zawarte w tabeli oraz hierarchię kryteriów - dostarczenie towaru po najniższym koszcie i w czasie nie dłuższym niż 2 godziny 15 minut?

| Przedsiębiorstwo transportowe | Średnia prędkość samochodów, km/h | Koszt, zł/1 km |

|---|---|---|

| A. | 40 | 2,00 |

| B. | 45 | 2,50 |

| C. | 50 | 3,00 |

| D. | 55 | 3,50 |

Zestawienie analizy ABC z analizą XYZ określa, że kombinację AX cechuje

Wskaźnik, który informuje, ile razy przeciętny stan zapasów w magazynie uległ zmianie w określonym czasie, to

Samodzielne jednostki ekonomiczne nazywane węzłami logistycznymi, składające się z magazynów, terminali przeładunkowych oraz portów, połączone ze sobą siecią dróg tworzą

Strategia, która opiera się na zasadach takich jak: brak błędów, brak zapasów, częste i niewielkie dostawy oraz krótkie cykle zamówień, to strategia

Metoda analizy, która umożliwia określenie zapasów wymagających szczególnej uwagi z powodu ich regularności i wartości zużycia, nazywana jest metodą

Zapas surowców w logistycznym łańcuchu dostaw występuje w różnych formach. W odniesieniu do materiałów, które przechodzą przez różne etapy produkcji, mamy do czynienia z zapasem

Jaki system informatyczny jest stosowany do zarządzania przepływem zapasów w magazynach?

Firma przewozowa zrealizowała usługę, za którą wystawiła fakturę na kwotę 18 450 zł brutto. Stawka VAT na usługi przewozowe wynosi 23%. Jaką kwotę netto stanowi ta usługa?

Uzupełnianie zasobów firmy w taki sposób, aby były one dostępne w procesie produkcyjnym w momencie, gdy stają się niezbędne na poszczególnych stanowiskach roboczych, umożliwia moduł systemu informatycznego

Oznakowanie i pakowanie produktów gotowych to procesy

Na podstawie zamieszczonego cennika oblicz wartość netto przewozu 48 paletowych jednostek ładunkowych na odległość 210 km.

| Cennik przedsiębiorstwa przewozowego BETA | |

|---|---|

| Ilość paletowych jednostek ładunkowych szt. | Cena jednostkowa netto za kilometr zł |

| 1÷20 | 3,00 |

| 21÷40 | 3,50 |

| 41÷60 | 4,00 |

| powyżej 60 | 4,50 |

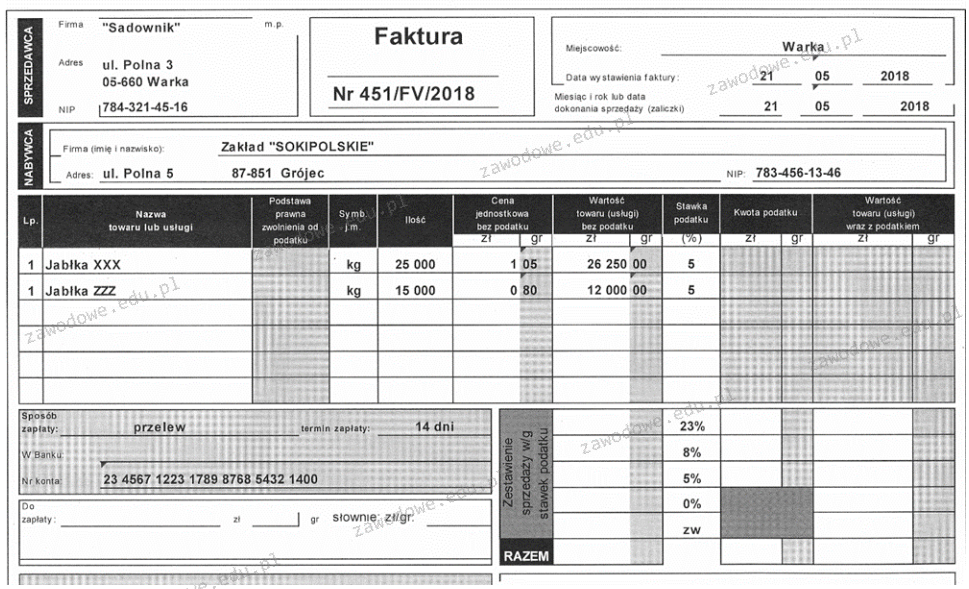

Na podstawie faktury oblicz kwotę podatku w pozycji RAZEM za zakupione materiały.

Który z dokumentów stanowi wniosek o wszczęcie postępowania celnego?

Zasoby wejściowe w firmie produkcyjnej są tworzone przez

Środki transportowe używane do przewozu pieczywa z podmiejskiej piekarni do sieci sklepów w małym mieście powiatowym powinny cechować się

Pracownik magazynu widząc w magazynie taki znak jest zobowiązany do stosowania środków ochrony

Dział produkcji złożył w magazynie zapotrzebowanie na 18 ton mąki. Ile jednostek ładunkowych paletowych (pjł) mąki powinno być przekazanych do produkcji, jeśli na jednej palecie znajdują się 12 worków, a każdy worek waży 50 kg?

Numer ostatniej wystawionej faktury to 514/05/2018. Jaki numer będzie miała następna faktura, którą wystawimy w tym samym miesiącu i roku co ta poprzednia?

Co to jest planowanie operacyjne?

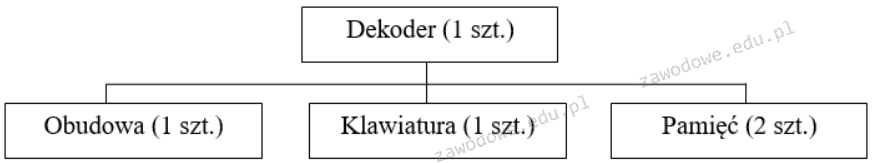

Przedsiębiorstwo otrzymało zamówienie od sklepu RTV na 120 sztuk dekoderów.

W magazynie producenta znajduje się 50 sztuk wyrobu gotowego oraz 15 sztuk pamięci. Korzystając ze struktury wyrobu gotowego, oblicz zapotrzebowanie na pamięć do produkcji brakujących dekoderów.

Na podstawie danych podanych w tabeli oblicz całkowity koszt związany z uzupełnieniem i utrzymaniem zapasów.

| KZ | 250 000 zł |

| LD | 365 dni |

| KU | 330 000 zł |

Jaką czynność wykonuje się w obszarze kompletacji?

Na początku miesiąca w magazynie firmy zajmującej się produkcją odzieży stwierdzono zapas 5000 metrów materiału. W trakcie miesiąca zakupiono dodatkowo 2500 metrów materiału. Minimalny zapas konieczny do zapewnienia ciągłości produkcji wynosi 6000 metrów. Jaką wartość ma zapas nadwyżkowy?

Formuła Wilsona umożliwia wyznaczenie

Kto zajmuje się planowaniem, realizacją i kontrolą efektywnego oraz sprawnego obiegu strumieni materialnych, informacyjnych i decyzyjnych?

Czym jest strategia "Pull"?

W tabeli podano korzyści użytkowania systemu informatycznego

| Korzyści wynikające z użytkowania systemu informatycznego |

|---|

| Użytkowanie tego systemu usprawnia działanie wielu obszarów przedsiębiorstwa takich jak finanse, logistyka, produkcja, zasoby ludzkie czy obsługa klienta. Do najistotniejszych korzyści związanych z zastosowaniem tego systemu zaliczyć można: wzrost efektywności procesów gospodarczych poprzez zmniejszenie ilości zapasów oraz lepsze wykorzystanie zasobów, ulepszenie procesów zarządzania dzięki połączeniu posiadanych zasobów informacyjnych pochodzących ze wszystkich obszarów działalności oraz sprawne ich przetwarzanie, usprawnienie procesów związanych ze zbieraniem i przetwarzaniem informacji oraz wzrost poziomu ich wiarygodności oraz doskonalenie procesów logistycznych i produkcyjnych. |