Pytanie 1

Koszty zmienne związane z utrzymaniem zapasu to wydatki

Wynik: 21/40 punktów (52,5%)

Wymagane minimum: 20 punktów (50%)

Koszty zmienne związane z utrzymaniem zapasu to wydatki

Zgodnie z zasadą efektywnego gospodarowania odpadami, firma zajmująca się logistyką w branży meblarskiej podjęła działania mające na celu

Każda firma produkująca odpady przemysłowe jest zobowiązana do posiadania

Jak nazywa się system technologiczny magazynu, w którym strefa przyjęć znajduje się po tej samej stronie co strefa wydania, a załadunek może mieć miejsce w dokach załadunkowych lub rozładunkowych?

Który wózek widłowy, o najwyższym współczynniku wykorzystania jego udźwigu, należy zastosować do przewozu podczas jednego cyklu dwóch paletowych jednostek ładunkowych (pjł) o masie brutto 0,9 t/pjł?

| Wózek widłowy 1. | Wózek widłowy 2. | Wózek widłowy 3. | Wózek widłowy 4. | |

| Udźwig [kg] | 1 400 | 1 900 | 2 300 | 2 500 |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Strategia SCM (Supply Chain Management), mająca na celu budowanie partnerskich relacji między firmami, jest wykorzystywana w procesie

Na podstawie tabeli wybierz dostawcę, który uzyskał najwyższą ocenę ogólną w punktach.

| Kryterium oceny | Znaczenie relatywne każdego kryterium w % | Ocena ogólna – ważona (w pkt) | |||

|---|---|---|---|---|---|

| Dostawca A. | Dostawca B. | Dostawca C. | Dostawca D. | ||

| Cena | 30 | 30 | 32 | 32 | 33 |

| Jakość | 20 | 10 | 10 | 13 | 12 |

| Terminy dostaw | 35 | 15 | 15 | 18 | 20 |

| Dodatkowe usługi | 15 | 5 | 5 | 5 | 5 |

| Razem | 100 | ||||

Etykieta logistyczna GS1 ma na celu identyfikację jednostki logistycznej dla uczestników łańcucha dostaw. Jedyną informacją obowiązkową, która musi się znaleźć na każdej etykiecie logistycznej, niezależnie od tego, czy dotyczy palet jednorodnych, niejednorodnych, standardowych czy niestandardowych, jest

Wydatki związane z zatrudnieniem pracowników w magazynie oraz amortyzacją sprzętu magazynowego są klasyfikowane jako koszty

Jaki kanał dystrybucji wykorzystuje firma, gdy pomiędzy producentem a klientem występuje jedynie jeden pośrednik?

Jakie są całkowite wydatki logistyczne firmy przy założeniu, że:

- koszty pracy oraz wykorzystania czynników produkcji wynoszą 1 000 zł

- wydatki finansowe są równe 350 zł

- straty nadzwyczajne wynoszą 210 zł?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W dziedzinie zarządzania logistycznego za kontrolowanie, organizację oraz nadzór nad przepływem materiałów w firmie odpowiedzialna jest funkcja

Znak umieszczony na opakowaniu transportowym oznacza, że towar jest

Poniższa tabela ilustruje pakiet usług logistycznych oferowanych przez

| Usługi transportowe | Usługi spedycyjne | Usługi manipulacyjne (za- i wyładunek) | Usługi magazynowania | Usługi komplementacji magazynowej | Inne usługi: marketingowe informacyjne np. finansowe |

Które opakowanie powinno zostać wybrane do przechowywania 120 sztuk wyrobów gotowych o wymiarach 55 x 35 x 14 cm (długość x szerokość x wysokość), jeżeli wyroby w opakowaniu mają być piętrzone w 3 warstwach i przechowywane w pionie?

| Opakowanie 1. | Opakowanie 2. | Opakowanie 3. | Opakowanie 4. |

|---|---|---|---|

| – długość: 600 mm – szerokość: 320 mm – wysokość: 500 mm – w magazynie: 20 szt. | – długość: 600 mm – szerokość: 400 mm – wysokość: 500 mm – w magazynie: 50 szt. | – długość: 600 mm – szerokość: 350 mm – wysokość: 150 mm – w magazynie: 40 szt. | – długość: 600 mm – szerokość: 320 mm – wysokość: 400 mm – w magazynie: 10 szt. |

| B. | C. | D. |

Koszt wynajmu jednego metra kwadratowego powierzchni magazynowej wynosi 13,50 zł za dzień. Oblicz całkowity koszt wynajęcia przestrzeni magazynowej o wymiarach 27,9 x 19,0 x 5,0 m (dł. x szer. x wys.) przez 30 dni.

Magazyn jest przystosowany do przechowywania 2 120 paletowych jednostek ładunkowych (pjł). Na ogół w magazynie znajduje się 1 696 paletowych jednostek ładunkowych (pjł). Jakie jest współczynnikiem wykorzystania miejsc składowych w tym magazynie?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Firma handlowa zamierza nawiązać współpracę z jednym dostawca palet. W tabeli przedstawiono kryteria doboru dostawcy oraz ich wagi. Który dostawca palet powinien zostać zaproszony do nawiązania współpracy z firmą handlową?

| Kryteria doboru i ich wagi | Dostawca opakowań | |||

|---|---|---|---|---|

| Dostawca Alfa | Dostawca Beta | Dostawca Gamma | Dostawca Delta | |

| Cena (0,4) | 3 | 5 | 4 | 5 |

| Jakość (0,3) | 4 | 3 | 4 | 4 |

| Terminowość (0,3) | 5 | 3 | 3 | 4 |

Metoda analizy, która umożliwia określenie zapasów wymagających szczególnej uwagi z powodu ich regularności i wartości zużycia, nazywana jest metodą

Na palecie o wymiarach (dł. x szer. x wys.) 1200 x 800 x 150 mm znajdują się 4 kartony ułożone w dwóch warstwach. Wymiary poszczególnych kartonów to 1 200 x 400 x 850 mm (dł. x szer. x wys.). Jaką wysokość gniazda regałowego należy przewidzieć dla składowania tej paletowej jednostki ładunkowej, uwzględniając minimum 100 mm luzu manipulacyjnego na górze?

Zakład produkujący blaty do stołów i kompletujący wszystkie elementy składowe wyrobów gotowych otrzymał zamówienie na wykonanie 500 stołów. Ile nóg należy zamówić u dostawcy, biorąc pod uwagę kompletację w toku i stan zapasów?

| Pozycja zapasu | Kompletacja w toku | Zapas w magazynie |

|---|---|---|

| Blat (szt.) | 100 | 20 |

| Noga (szt.) | 400 | 80 |

| Okucia metalowe (kpl) | 100 | 20 |

W trakcie pakowania przetworów owocowych w szklanych opakowaniach, pracownicy spedycji mogą być narażeni na

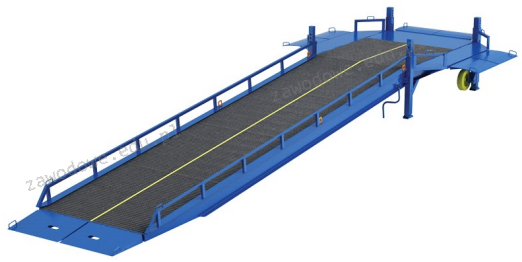

Na rysunku przedstawiono

Jaką zasadę składowania zapasów wykorzystuje się podczas organizacji ich na półkach magazynowych?

Dokument dotyczący przesunięcia międzymagazynowego (MM) wypełnia się w sytuacji, gdy

W związku z niedawną zmianą na stanowisku kierownika magazynu, dokonano inwentaryzacji oraz sporządzono

Identyfikatory GS1 pozwalają na odróżnianie produktów, miejsc oraz innych obiektów występujących

Jaką wartość ma zapas końcowy towaru w sieci dystrybucji, jeśli dostawa wynosiła 7 600 sztuk, zapas początkowy 2 200 sztuk, a klient odebrał 6 500 sztuk?

Podane w tabeli elementy infrastruktury punktowej są charakterystyczne dla

|

|

Przedsiębiorstwo montuje samochody osobowe z elementów dostarczanych przez podwykonawców zewnętrznych. Nie ma ono zapasów produkcji w toku ani ustalonych poziomów zapasów bezpieczeństwa. Posługując się danymi z poniższej tabeli ustal, ile silników powinno zamówić przedsiębiorstwo, aby zrealizować zamówienie na 250 samochodów osobowych.

| Pozycja zapasów | Liczba w szt. |

|---|---|

| Ogumienie do samochodów | 1200 |

| Układy hamulcowe do samochodów | 250 |

| Gotowe samochody | 150 |

| Silniki samochodowe | 17 |

W którym magazynie najlepiej wykorzystywana jest powierzchnia w strefie kompletacji?

| Magazyn 1 | Magazyn 2 | Magazyn 3 | Magazyn 4 |

|---|---|---|---|

| Powierzchnia strefy kompletacji: 3 000 m2 | Powierzchnia strefy kompletacji: 3 500 m2 | Powierzchnia strefy kompletacji: 12 000 m2 | Powierzchnia strefy kompletacji: 9 000 m2 |

| Średnia powierzchnia ładunku: 2 200 m2 | Średnia powierzchnia ładunku: 2 300 m2 | Średnia powierzchnia ładunku: 7 200 m2 | Średnia powierzchnia ładunku: 8 100 m2 |

| A. | B. | C. | D. |

Oblicz roczną kwotę za przechowywanie 4 000 sztuk produktów, jeżeli jednostkowy roczny koszt ich magazynowania wynosi 40,00 zł, a marża zysku stosowana przez magazyn wynosi 30%

Zestawienie przewidywanych kosztów związanych z przyjęciem, składowaniem, kompletowaniem oraz wydawaniem towarów odbywa się na etapie

Sieć dyskontów planuje oszacowanie zapotrzebowania na soki owocowe oraz warzywne, które mają okres przydatności wynoszący 3 dni. Odbierając towar od nowego dostawcy, przestrzega zasady utrzymywania zapasów na poziomie sprzedaży. Jaką zasadę zapasów zastosuje przy zamawianiu tego asortymentu?

Na podstawie danych zamieszczonych w tabeli określ, które stanowisko obróbki desek osiągnęło najwyższą wydajność.

| Stanowisko 1. | Stanowisko 2. | Stanowisko 3. | Stanowisko 4. |

| czas pracy: 8 godzin liczba desek: 80 szt. | czas pracy: 6 godzin liczba desek: 90 szt. | czas pracy: 4 godzin liczba desek: 48 szt. | czas pracy: 12 godzin liczba desek: 132 szt. |

| A. | B. | C. | D. |

W logistyce procesu dystrybucyjnego występują zapasy

Przykładem niezmiennego kosztu związanym z działaniem magazynu jest