Pytanie 1

Małe wielkości zamówień i częste dostawy materiałów do produkcji powodują

|

|

| A. | B. |

|

|

| C. | D. |

Wynik: 23/40 punktów (57,5%)

Wymagane minimum: 20 punktów (50%)

Małe wielkości zamówień i częste dostawy materiałów do produkcji powodują

|

|

| A. | B. |

|

|

| C. | D. |

Na podstawie analizy wymagań sieci dystrybucji można stwierdzić, że:

- początkowy zapas sieci sprzedaży wynosił Zk = 2 250 szt.,

- sprzedano Z = 1 550 szt.,

- przyjęte dostawy osiągnęły łącznie D = 250 szt. Zapas dostępny wynosi zatem

Który dokument dotyczący magazynu zawiera informacje o dwóch przedsiębiorstwach?

Firma działająca przez 7 dni w tygodniu ma dostarczyć zamówione wyroby 20 stycznia. Proces produkcji, który potrwa 6 dni, musi się zakończyć w dniu przed dostawą. W którym dniu magazyn powinien przygotować materiały do wytwarzania zamówionych wyrobów gotowych, jeżeli musi to nastąpić dzień przed rozpoczęciem produkcji?

Gdy punkt, z którego realizowane jest zamówienie klienta, znajduje się w bliskiej odległości od klienta oraz rynku, to prawdopodobieństwo utraty zamówienia klienta

Która z metod oceny jakości odebranych towarów opiera się na obserwacjach wykonywanych za pomocą zmysłów?

Korzystając z zamieszczonej tabeli, wskaż przenośnik, który należy zastosować do transportu jednostek ładunkowych o szerokości wynoszącej 110 cm i wadze 30 kg każda?

| Przenośnik | Rolkowy | Taśmowy | Wibracyjny | Łańcuchowy |

|---|---|---|---|---|

| Maksymalne obciążenie | 20 kg | 150 kg | 10 kg | 200 kg |

| Maksymalna szerokość | 550 mm | 1 000 mm | 350 mm | 2 000 mm |

Do kluczowych zalet wprowadzenia systemów informatycznych w procesie dystrybucji należy

Jak często do centrum dystrybucji przybywają dostawy towaru A w ilości 5 000 sztuk, które są układane na paletach po 25 sztuk? Oblicz, ile ładunkowych jednostek paletowych (pjł) towaru A jest dostarczanych do centrum w skali roku?

Dokument wysyłkowy "Routing order" jest przesyłany zagranicznemu eksporterowi w celu zrealizowania wysyłki towaru importowanego, przy czym odpowiedzialność za transport spoczywa na kupującym. Ta zasada odnosi się do formuły handlowej oznaczonej skrótem

Na podstawie danych zamieszczonych w tabeli określ, które stanowisko obróbki desek osiągnęło najwyższą wydajność.

| Stanowisko 1. | Stanowisko 2. | Stanowisko 3. | Stanowisko 4. |

| czas pracy: 8 godzin liczba desek: 80 szt. | czas pracy: 6 godzin liczba desek: 90 szt. | czas pracy: 4 godzin liczba desek: 48 szt. | czas pracy: 12 godzin liczba desek: 132 szt. |

| A. | B. | C. | D. |

Jakie są rodzaje odpadów?

Do typów magazynów półotwartych zaliczają się

Towary o niskiej rotacji w magazynie umieszcza się

Jakiego typu regał powinno się zastosować w magazynie do przechowywania rur metalowych o długości 3 metrów?

Aby sprostać popytowi na dekoracje świąteczne podczas świąt, stosuje się zapas

Który dokument jest niezbędny do dokonania przyjęcia towaru do magazynu?

Jakim skrótem określa się system informatyczny wykorzystywany do zarządzania w dystrybucji?

Zakład produkcji łożysk ustalił jednostkowy koszt wytworzenia łożyska tocznego na poziomie 1000 zł. Firma oferuje swoje wyroby z narzutem zysku wynoszącym 40% na jednostkowy koszt produkcji. Ustalona cena brutto, wliczając 23% podatek VAT dla jednego łożyska tocznego, wynosi

Na początku kwartału w magazynie zgromadzono 45 t cementu, a na koniec tego samego kwartału było 50 t. W ciągu tego kwartału łączna ilość dostarczonego cementu wyniosła 735 t. Jak dużo cementu sprzedano w tym okresie?

Które z wymienionych urządzeń przeładunkowych przedstawiono na zdjęciu?

Jaką skróconą nazwę nosi kategoria systemów informatycznych wspierających zarządzanie łańcuchami dostaw, która jest wspomagana przez EDI oraz ADC?

Zanim pracownik magazynu przystąpi do działań manipulacyjno-porządkowych w obrębie regału przepływowego, powinien

Znak umieszczony na opakowaniu transportowym oznacza, że towar jest

Zakład produkujący samochody otrzymał zamówienie na wykonanie 70 samochodów. Ustal, na podstawie danych zawartych w tabeli, ile silników powinna zamówić fabryka, aby zamówienie zostało zrealizowane. Przy obliczeniach należy uwzględnić zapas w magazynie i stan produkcji w toku.

| Pozycja w kartotece magazynowej | Zapas w magazynie w szt. | Produkcja w toku w szt. |

|---|---|---|

| Akumulator | 80 | 10 |

| Koła | 300 | 20 |

| Silnik | 50 | - |

| Szyba przednia | 30 | - |

Pierwsze trzy cyfry w kodzie EAN-13

Jakie będzie roczne ratio wydatków na utrzymanie powierzchni magazynowej, jeśli objętość użytkowa magazynu wynosi 2 500 m3, a jego powierzchnia użytkowa sięga 400 m2, przy rocznych kosztach magazynowania równych 280 000,00 zł?

Głównym zamiarem udzielania pierwszej pomocy nie jest

Ogółem procesy logistyczne analizowane w kontekście całego kraju dotyczą

Jakie urządzenia magazynowe wykorzystuje się do transportu oraz układania materiałów przechowywanych na specjalnych regałach w magazynach o wysokim składowaniu?

Tabela przedstawia cennik usług przewozowych. Ustal wartość netto usługi przewozu 10 ton artykułów przewożonych w kontrolowanej temperaturze na odległość 100 km.

| Ceny jednostkowe netto w zł | ||

|---|---|---|

| Rodzaj towaru | Waga ładunku | Stawka za 1 km ładowany |

| 1. Towary neutralne | 1 000 – 2 999 kg | 1,90 zł |

| 3 000 – 5 999 kg | 2,10 zł | |

| 6 000 – 14 999 kg | 2,40 zł | |

| 15000 – 24 000 kg | 2,80 zł | |

| 2. Towary niebezpieczne oraz wymagające kontrolowanej temperatury | 1 000 – 2 999 kg | 2,40 zł |

| 3 000 – 5999 kg | 2,70 zł | |

| 6 000 – 14 999 kg | 3,00 zł | |

Przedstawiony na zdjęciu wózek widłowy stosuje się do przewożenia i podnoszenia ładunku

System bezpośredniego przesyłania dokumentów handlowych między firmami to metodologia

Osoba pracująca w magazynie podczas załadunku elementów meblowych wykonanych z surowego drewna w celu ich transportu na halę produkcyjną powinna być wyposażona w rękawice chroniące przed różnymi czynnikami

Zgodnie z zasadą Pareto, grupa "A" obejmuje te pozycje, których łączna wartość obrotu w stosunku do całkowitego obrotu wynosi

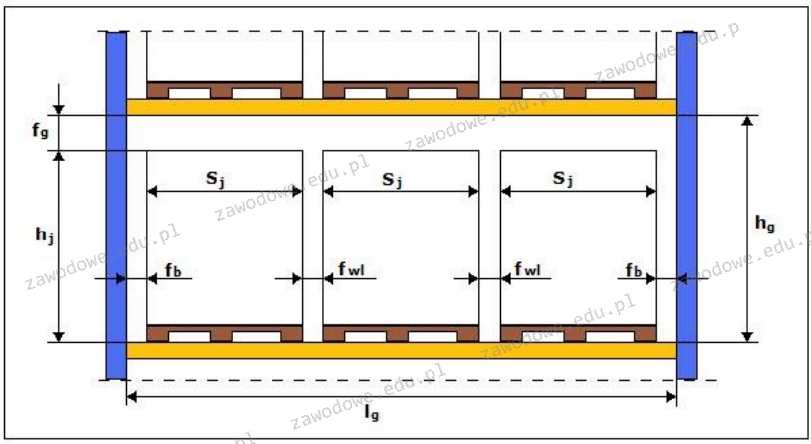

Paletowe jednostki ładunkowe (pjł), utworzone na paletach EUR, są składowane w regale stałym ramowym 0 parametrach przedstawionych na rysunku. Maksymalnie ile warstw kartonów o wysokości 300 mm zmieści się na palecie, jeżeli wysokość gniazda regałowego wynosi hg = 1 600 mm, a wielkość luzu manipulacyjnego fg = 100 mm?

Jeżeli czas dostawy wynosi 3 dni, zamówienie należy złożyć

| DNI | I | II | III | IV | V | VI | |

|---|---|---|---|---|---|---|---|

| Popyt (w szt.) | 2 | 3 | 3 | 2 | 4 | 2 | |

| Zapas (w szt.) | 14 | 12 | 9 | 6 | 4 | 15 | 13 |

| Planowane dostawy (w szt.) | 15 | ||||||

| Planowany termin zamówienia | |||||||

Która z poniższych czynności jest częścią procesu inwentaryzacji?

Kod kreskowy EAN-13 wykorzystujemy do identyfikacji opakowań przy pomocy numeru GTIN

Netto zapotrzebowanie na materiały potrzebne do produkcji oblicza się jako