Pytanie 1

W trakcie załadunku środków ochrony roślin doszło do uszkodzenia opakowania. Szkodliwa substancja dostała się do oka pracownika. Jak powinna wyglądać pierwsza pomoc w tej sytuacji?

Wynik: 13/40 punktów (32,5%)

Wymagane minimum: 20 punktów (50%)

W trakcie załadunku środków ochrony roślin doszło do uszkodzenia opakowania. Szkodliwa substancja dostała się do oka pracownika. Jak powinna wyglądać pierwsza pomoc w tej sytuacji?

Zespół działań organizacyjnych, realizacyjnych oraz handlowych, mających na celu transport ładunków z miejsc nadania do miejsc odbioru przy użyciu odpowiednich środków transportowych, to

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Zakład odzieżowy otrzymał zamówienie na 1 000 sztuk ubrań dla dzieci. Aby uszyć jedną sztukę potrzebne jest 2,2 mb materiału. W magazynie dostępne jest 800 mb tkaniny. Ile metrów materiału trzeba zamówić, aby zrealizować to zamówienie?

Przy realizacji zamówienia odbioru jakościowego towaru, co należy sprawdzić?

Średni czas załadunku towaru za pomocą wózka widłowego do jednego pojazdu wynosi 1 godzinę i 30 minut. Jaki jest wskaźnik wykorzystania czasu pracy wózka widłowego, jeśli średnio w ciągu 24 godzin załadunek odbywa się w przypadku 12 pojazdów samochodowych?

Zarządzanie przewozem towarów niebezpiecznych klasyfikuje się jako czynności

W I kwartale firma logistyczna poniosła wydatki na zatrudnienie 100 pracowników w wysokości 120 000 zł. W II kwartale planowany jest spadek liczby pracowników o 20%. Przy założeniu, że łączne koszty zatrudnienia nie ulegną obniżeniu, ile wyniesie średni koszt zatrudnienia 1 pracownika w II kwartale?

Możliwość wystąpienia bezpośredniej relacji między dostawcą a ostatecznym klientem możliwa jest dzięki zastosowaniu kanału dystrybucji

Ustalone daty wydania poszczególnych produktów gotowych z procesu produkcyjnego to

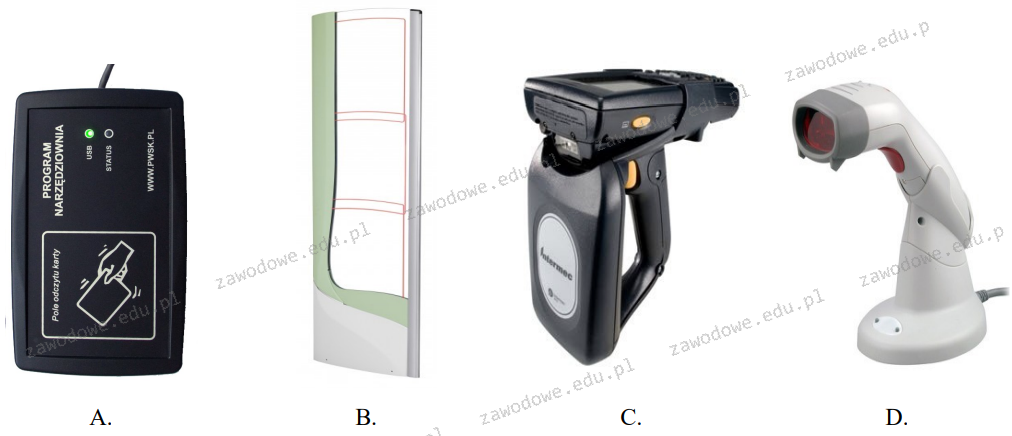

Które urządzenie nie służy do odczytu danych ze znaczników RFID?

Jaką wadą cross-dockingu, stosowanego w centrach dystrybucji, można wskazać?

Zamrożenie środków finansowych przez ich ulokowanie w zapasach magazynowych prowadzi do generowania przez firmę kosztów?

Na rysunku przedstawiony jest żuraw

Średni miesięczny popyt na artykuły biurowe wynosi 80 sztuk. W pierwszym tygodniu wyniósł 20 sztuk, natomiast w trzecim tygodniu osiągnął 120 sztuk. Jakie są wskaźniki sezonowości dla pierwszego i trzeciego tygodnia?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Firma oferuje 2% zniżki dla stałych klientów. Stały klient kupił 45 szt. artykułów w cenie 240,00 zł/szt., a także 22 szt. artykułów po 180,00 zł/szt. Jaka będzie całkowita zniżka, jaką otrzyma stały klient, biorąc pod uwagę, że podane ceny są cenami przed udzieleniem rabatu?

Na jaki czas została wydłużona gwarancja na telewizor, jeśli wykryto w nim usterkę, która została zgłoszona do serwisu 01.03.2019 r., a telewizor był w punkcie serwisowym od 15.03.2019 r. do 15.05.2019 r.?

Zadaniem funkcji potransakcyjnej w dystrybucji jest

Jeśli tygodniowy przeciętny stan magazynowy wynosi 600 sztuk, a przeciętny popyt to 1 200 sztuk, to jaki jest wskaźnik rotacji zapasu?

Jakie są wymiary palety EUR?

Czynności, które są wykonywane w procesie wydawania towarów, to

W magazynie towary są pakowane w kartony po 10 sztuk, a następnie układane na paletach, gdzie w każdej z pięciu warstw znajduje się 5 kartonów. Ile w pełni załadowanych pojazdów transportowych trzeba zarezerwować, aby jednorazowo przewieźć 20 000 sztuk towaru, jeśli w jednej jednostce transportowej mieści się 20 palet?

Opakowanie produktów dopuszczonych do handlu, które zawiera: informacje o masie jednostkowej produktu, kod kreskowy oraz znaki ostrzegawcze, pełni rolę

System, który wykorzystuje technologię głosową oraz informatyczny system magazynowy do realizacji kompletacji zamówień, to

Na rysunku przedstawiono kod

Wyznacz wskaźnik zaspokojenia potrzeb zapasem, jeżeli przeciętny miesięczny popyt na towar wynosi 1 200 szt., a przeciętny stan zapasów to 600 szt.

Sprzętem, który pozwala na przechowywanie towarów z zachowaniem określonej wysokości nad podłożem, są

Którym wózkiem, można najszybciej wyładować z naczepy 66 skrzyń o masie 1 200 kg każda?

| Udźwig: 1,5 t Średnia prędkość: 5 km/h Możliwość pobrania jednorazowo 1 skrzyni. | Udźwig: 1,2 t Średnia prędkość: 12 km/h Możliwość pobrania jednorazowo 1 skrzyni. |

| Wózek A. | Wózek B. |

| Udźwig: 2,5 t Średnia prędkość: 10 km/h Możliwość pobrania jednorazowo 2 skrzyń. | Udźwig: 2,0 t Średnia prędkość: 8 km/h Możliwość pobrania jednorazowo 2 skrzyń. |

| Wózek C. | Wózek D. |

Przedstawiono cztery zasady dotyczące gospodarowania opakowaniami i odpadami. Która z nich dotyczy recyklingu?

| Zasada I | Zasada II | Zasada III | Zasada IV |

|---|---|---|---|

| zapobieganie powstawaniu odpadów poprzez technologie czystej mniej odpadotwórczej produkcji | powtórne wykorzystanie odpadów poprzez ulepszanie technologii powtórnego wykorzystania materiałów odpadowych | bezpieczny przewóz odpadów, składowanie na wysypiskach jako rozwiązanie ostateczne | konieczność prowadzenia działań naprawczych w dziedzinie rekultywacji wysypisk |

| A | B | C | D |

Na którym rysunku przedstawiono hobok?

Ile czasu potrzeba na rozładunek jednego pojazdu z 34 paletowymi jednostkami ładunkowymi (pjł) przy użyciu dwóch wózków widłowych pracujących równocześnie, jeśli cykl podstawowy związany z rozładunkiem jednej pjł wózkiem wynosi 1,5 min, a podjazd samochodu pod rampę oraz przygotowanie go do rozładunku zajmie 10,5 minut?

Na rysunku przedstawiono

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Zasada wydawania towarów z magazynu, która nakazuje wydawać najpierw produkty, które mają najkrótszy termin ważności, to zasada

Podmiotami gospodarczymi zajmującymi się świadczeniem usług logistycznych, które obejmują przyjmowanie, magazynowanie, dystrybucję oraz wydawanie towarów, jak również usługi pomocnicze, oferowane przez niezależne firmy względem nadawcy lub odbiorcy, są

Firma dystrybucyjna przedstawiła firmom przewozowym trzy wymagania, które według niej mają wpływ na jakość procesu transportowego: cenę, czas dostawy i niezawodność. Przydzieliła im odpowiednie wagi. Wskaż najlepszą firmę przewozową.

| Firma przewozowa | Cena 0,3 | Czas dostawy 0,3 | Niezawodność 0,4 |

|---|---|---|---|

| A. | 6 | 5 | 7 |

| B. | 7 | 8 | 4 |

| C. | 5 | 7 | 7 |

| D. | 5 | 7 | 8 |

W w pełni zautomatyzowanym magazynie wysokiego składowania, ładunki umieszczane są na półkach przy użyciu

Klient zrealizował zakup 220 sztuk towarów w cenie 35,00 zł/szt. netto. Produkty te podlegają 23% VAT. Jaką całkowitą kwotę brutto będzie zawierała faktura dla klienta?

Opakowanie odpowiednio przystosowane do produktu pełni równocześnie takie funkcje jak