Pytanie 1

Jakie jest procentowe wykorzystanie przestrzeni składowej o wymiarach 30 m długości i 20 m szerokości, jeśli zajmowana przez towary powierzchnia wynosi 480 m2?

Wynik: 20/40 punktów (50,0%)

Wymagane minimum: 20 punktów (50%)

Jakie jest procentowe wykorzystanie przestrzeni składowej o wymiarach 30 m długości i 20 m szerokości, jeśli zajmowana przez towary powierzchnia wynosi 480 m2?

Wybierz najtańszego kontrahenta, który zrealizuje sprzedaż i dostawę 3 500 szt. płyt gipsowo-kartonowych na podstawie zamieszczonych cenników.

| Cenniki | |||

|---|---|---|---|

| Kontrahent 1. | Kontrahent 2. | Kontrahent 3. | Kontrahent 4. |

| Dostawa płyt: 150,00 zł – opłata jednorazowa | Dostawa płyt: 2,70 zł za 1 km | Dostawa płyt: 200,00 zł – opłata jednorazowa | Dostawa płyt: 125,00 zł – opłata jednorazowa |

| Cena płyty gipsowo – kartonowej: 25,00 zł/szt. | Cena płyty gipsowo – kartonowej: 23,50 zł/szt. | Cena płyty gipsowo – kartonowej: 20,00 zł/szt. | Cena płyty gipsowo – kartonowej: 24,00 zł/szt. |

| Zniżka 5% ceny każdej płyty, przy jednorazowym zakupie ponad 2.500 szt. płyt | Odległość przewozu 55 km | ||

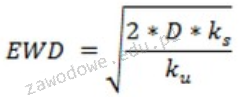

Oblicz ekonomiczną wielkość dostawy silników w oparciu o przedstawiony wzór, jeżeli miesięczny popyt na silniki kształtuje się na poziomie 400 szt., koszt obsługi zamówienia wynosi 250,00 zł, a miesięczny koszt magazynowania jednego silnika to 5,00 zł.

EWD – ekonomiczna wielkość dostawy

D – całkowity popyt w analizowanym okresie

kz – koszt obsługi jednego zamówienia [zł]

ku – koszt jednostkowy utrzymania zapasu [zł]

Zakładając, że realizacja zamówień klientów będzie odbywać się bezpośrednio z magazynu gotowych produktów producenta, konieczne jest zastosowanie modelu zaopatrzenia materiałowego dla produkcji na

Proces tworzenia jednostkowej jednostki ładunkowej z jednostki zbiorczej nazywamy

Pierwsze trzy cyfry w standardzie EAN-13 odnoszą się do

Na podstawie danych zawartych w tabelach ustal, na który dzień należy zaplanować złożenie zamówienia na cukier.

| Przedmiot dostawy | Czas realizacji zamówienia [dzień] |

|---|---|

| Tłuszcz roślinny | 5 |

| Cukier | 3 |

| Polewa kakaowa | 4 |

| Mąka pszenna | 2 |

| Styczeń | 09 styczeń | 10 styczeń | 11 styczeń | 12 styczeń | 13 styczeń | 16 styczeń | 17 styczeń | 18 styczeń |

|---|---|---|---|---|---|---|---|---|

| Tłuszcz roślinny [l] | ||||||||

| Planowana dostawa | 100 | |||||||

| Planowane zamówienie | ||||||||

| Cukier [kg] | ||||||||

| Planowana dostawa | 200 | |||||||

| Planowane zamówienie | ||||||||

| Polewa kakaowa [l] | ||||||||

| Planowana dostawa | 100 | |||||||

| Planowane zamówienie | ||||||||

| Mąka pszenna [kg] | ||||||||

| Planowana dostawa | 300 | |||||||

| Planowane zamówienie | ||||||||

Wartość wskaźnika utrzymania powierzchni magazynowej wynosi 2 zł/m2. W kolejnym kwartale planuje się jego zwiększenie o 1 %. Jaką wartość osiągnie wskaźnik?

Ustalone daty wydania poszczególnych produktów gotowych z procesu produkcyjnego to

Jakie jest ograniczenie związane z ciągłą kontrolą zapasów?

Który rodzaj dystrybucji należy zastosować do towarów przedstawionych na ilustracjach?

Na podstawie przedstawionego cennika oblicz koszt składowania 8 pustych kontenerów 20 ft i 6 pełnych kontenerów 40 ft w kontrolowanej temperaturze przez 4 dni.

| Cennik | |

|---|---|

| Koszt składowania jednego pustego kontenera 20 ft: 30,00 zł/dzień | |

| Koszt składowania jednego pustego kontenera 40 ft: 40,00 zł/dzień | |

| Koszt składowania jednego pełnego kontenera 20 ft: 45,00 zł/dzień | |

| Koszt składowania jednego pełnego kontenera 40 ft: 60,00 zł/dzień | |

| Koszt składowania jednego pełnego kontenera 20 ft w kontrolowanej temperaturze: 70,00 zł/dzień | |

| Koszt składowania jednego pełnego kontenera 40 ft w kontrolowanej temperaturze: 85,00 zł/dzień | |

Do zadań centrów logistycznych należy między innymi

Pojemnik elastyczny służący do przechowywania piasku określany jest jako pojemnik

Kto odpowiada za analizę kosztów logistycznych związanych z działalnością magazynu?

Wydatki na wynagrodzenia pracowników magazynowych w pierwszym kwartale wyniosły 24 000 zł. Jeśli w styczniu zatrudnionych było 4 pracowników, w lutym 5, a w marcu 3, to jaki był średni miesięczny wskaźnik kosztów zatrudnienia jednego pracownika magazynowego?

Które urządzenie jest przedstawione na rysunku?

Stałe zmiany wartości średniej badanej zmiennej zależnej (np. ciągły wzrost) w odniesieniu do innej zmiennej niezależnej (np. czas) określa się mianem

Przedsiębiorca swoje produkty pakuje do plastikowych kubeczków, które następnie umieszcza w tekturowym pudle. Zgodnie z przedstawionym fragmentem Ustawy o gospodarce opakowaniami i odpadami opakowaniowymi przedsiębiorca powinien wykazać poziom recyklingu odpadów opakowaniowych na poziomie

| Ustawa z dnia 13 czerwca 2013 r. o gospodarce opakowaniami i odpadami opakowaniowymi Załącznik nr 1 docelowy poziom odzysku i recyklingu odpadów opakowaniowych | |||

|---|---|---|---|

| Poz. | Odpady opakowaniowe powstałe z | Poziom w % | |

| rodzaj opakowań | odzysk | recykling | |

| 1 | opakowań razem | 61 | 56 |

| 2 | opakowań z tworzyw sztucznych | – | 23,5 |

| 3 | opakowań z aluminium | – | 51 |

| 4 | opakowań ze stali, w tym z blachy stalowej | – | 51 |

| 5 | opakowań z papieru i tektury | – | 61 |

| 6 | opakowań ze szkła | – | 61 |

| 7 | opakowań z drewna | – | 16 |

Wyznacz optymalną wielkość dostawy, biorąc pod uwagę planowany roczny popyt na poziomie 40 000 sztuk, koszt realizacji jednego zamówienia wynoszący 500,00 zł, cenę jednostkową równą 100,00 zł oraz wskaźnik rocznego kosztu utrzymania zapasów wynoszący 0,1.

Jakie będzie pole powierzchni modułu magazynowego w przypadku prostopadłego ustawienia paletowych jednostek ładunkowych na paletach EUR oraz drogi manipulacyjnej o szerokości 2,8 m, uwzględniając luz manipulacyjny?

Jaką kwotę netto będzie kosztować usługa składowania 10 paletowych jednostek ładunkowych (pjł) w magazynie, jeżeli opłata za jedną pjł wynosi 15,00 zł, a magazyn zastosuje 20% narzut na zysk?

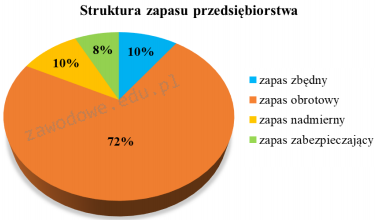

Ile wynosi wartość zapasu nieprawidłowego na podstawie przedstawionego wykresu, jeżeli przedsiębiorstwo posiada zapas o łącznej wartości 120 000,00 zł?

Towary drobnicowe, takie jak różne typy śrubek i nakrętek, mogą być przechowywane na regałach

Opłaty za 1 km przejazdu płatną drogą krajową, wprowadzonym systemem viaTOLL od 1 lipca 2011 r., zależą od

Który dokument potwierdza przyjęcie towarów gotowych lub półfabrykatów do magazynu firmy produkcyjnej od dostawcy?

W kategorii pojazdów i zestawów specjalnych można wyróżnić między innymi

W ciągu doby produkowanych jest 2000 odkurzaczy. Wszystkie komponenty są dostarczane z centralnego magazynu raz dziennie w liczbie 2100 sztuk (100 sztuk - zapas bezpieczeństwa). Jeżeli w trakcie dnia stwierdzono, że po złożeniu 1400 odkurzaczy 200 sztuk silników okazało się wadliwych, to pierwszą czynnością, którą należy wykonać, powinno być

Jakie minimalne wymiary powinno mieć opakowanie kartonowe, w którym będą przechowywane czekoladki zapakowane w metalowe pudełka o wymiarach 20 x 10 x 15 cm (długość x szerokość x wysokość), jeżeli czekoladki mają być układane w 2 warstwach, przechowywane w pionie, a w kartonowym opakowaniu ma się zmieścić 10 opakowań czekoladek? Wymiary opakowania kartonowego należy podać w formacie: długość x szerokość x wysokość.

Który dokument jest niezbędny do dokonania przyjęcia towaru do magazynu?

Na podstawie danych zaplanuj koszty pracy pracowników magazynu

| Rodzaj kosztu | Przewidywana liczba pracowników | Przewidywana liczba godzin pracy na jednego pracownika [rbh] | Przewidywana liczba dni pracy w miesiącu [dni] | Przewidywana stawka na godzinę pracy [zł/rbh] | Koszty pracy [zł] |

|---|---|---|---|---|---|

| Płace bezpośrednie pracowników fizycznych | 8 | 8 | 20 | 20 | ......... |

| Płace pośrednie kierownika magazynu | 2 | 8 | 20 | 30 | ............ |

Która z metod zarządzania zapasami umożliwia firmom produkcyjnym utrzymanie stanów magazynowych bliskich zera?

Do wydatków finansowych zaliczamy koszty

Jak długo można maksymalnie przechowywać pomidory w magazynie po przyjęciu ich dostawy 15 czerwca, jeśli czas przechowywania wynosi od 1 do 2 tygodni?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Czynność ponownego użycia odpadów to

Częścią wewnętrznego łańcucha dostaw jest

Z produkcji do magazynu dostarczono 100 sztuk gotowego wyrobu. W celu potwierdzenia tego zdarzenia w firmie należy sporządzić dokument

Firma zajmująca się logistyką korzysta z informatycznego systemu do zarządzania danymi gospodarczymi, które gromadzi w tabelach oraz w formularzach i raportach. Aby skutecznie przeszukiwać i sortować informacje, najlepiej wykorzystać

Podstawowy moduł magazynowy to segment przestrzeni magazynowej, który obejmuje