Pytanie 1

Do systemów regałowych, których elementy konstrukcyjne są dostosowane do specyficznych właściwości składowanych produktów oraz technologii magazynowania, kwalifikują się regały

Wynik: 33/40 punktów (82,5%)

Wymagane minimum: 20 punktów (50%)

Do systemów regałowych, których elementy konstrukcyjne są dostosowane do specyficznych właściwości składowanych produktów oraz technologii magazynowania, kwalifikują się regały

Jeśli łączne wydatki na magazynowanie w analizowanym czasie wynoszą 6 000 zł, a powierzchnia użytkowa magazynu w tym czasie to 300 m2, to jaki jest wskaźnik kosztów utrzymania powierzchni magazynowej?

Jaki jest jednostkowy koszt produkcji, jeśli wytworzenie 2 500 sztuk wyrobów kosztuje 5 000 zł?

Czas od momentu, gdy pojawia się potrzeba uzupełnienia zapasów, do chwili, gdy są one dostarczane i gotowe do użycia, to cykl

Powierzchnia składowa magazynu wynosi 14 500 m3. Zwykle w tej przestrzeni znajduje się ładunek o objętości 10 875 m3. Jaki jest średni wskaźnik wykorzystania strefy składowania?

Firma transportowa "Smyk" posiada następujący cennik przewozu: 1-10 palet: 2,00 zł/km, 11-21 palet: 2,50 zł/km. Jaką kwotę musi uiścić firma za przewóz 19 palet na trasie Poznań - Bydgoszcz (120 km)?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

System informatyczny wykorzystywany do zarządzania stanami magazynowymi określany jest angielskim akronimem

DRP zajmuje się prognozowaniem zapotrzebowania związanym

Zakład produkujący aparaty fotograficzne, otrzymał zamówienie na wykonanie 2,250 sztuk aparatów fotograficznych typu XS120. Oblicz, ile obiektywów fotograficznych powinna zamówić fabryka, aby zamówienie zostało zrealizowane. Weź pod uwagę zapas w magazynie i stan produkcji w toku.

| Pozycja w kartotece magazynowej | Zapas w magazynie w szt. | Wydano do produkcji w szt. |

|---|---|---|

| obiektyw fotograficzny | 1 850 | 120 |

| migawka | 1 760 | 20 |

| korpus światłoszczelny | 1 220 | 80 |

| układ celowniczy | 330 | - |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Za usługę co-packingu magazyn nalicza stawkę 24,50 zł netto za jedną paletową jednostkę ładunkową (pjł). Jaki jest koszt brutto całkowitej usługi pakowania 34 pjł, przy założeniu, że usługa podlega 23% VAT?

Na palecie o wymiarach (dł. x szer. x wys.) 1200 x 800 x 150 mm znajdują się 4 kartony ułożone w dwóch warstwach. Wymiary poszczególnych kartonów to 1 200 x 400 x 850 mm (dł. x szer. x wys.). Jaką wysokość gniazda regałowego należy przewidzieć dla składowania tej paletowej jednostki ładunkowej, uwzględniając minimum 100 mm luzu manipulacyjnego na górze?

Koszty związane z przestojami w produkcji, z utratą klienta z powodu niewykonania części zamówienia, koniecznością zakupu awaryjnego u innego dostawcy oraz utraconą marżą od każdej jednostki, która nie została sprzedana, wynikają z

Definiowanie kluczowych zamierzeń firmy na dłuższy okres nazywa się planowaniem

Oblicz powierzchnię modułu magazynu, w którym umieszczone są dwie palety o wymiarach 1,2 × 0,8 × 0,144 m (dł. × szer. × wys.) ustawione prostopadle bez zachowania przestrzeni na manipulację. Pomiędzy paletami znajduje się pas transportowy dla wózków o szerokości 2,5 m?

Metoda wykorzystywana do eliminacji rezerw czasowych, redukcji poziomu zapasów oraz ograniczania wydatków logistycznych to

Firma logistyczna nabyła pojazd, który jest wyposażony w dwa znaki ostrzegawcze stojące, środki osobistej ochrony oraz sprzęt do ochrony układu oddechowego, planując transporty.

Pierwsze trzy cyfry w kodzie EAN-13

W magazynie przed przyjęciem znajdowało się 1 500 szt. towaru, a po przyjęciu 17 500 szt. Oblicz, jaka jest wartość średniego zapasu cyklicznego w tym magazynie, jeśli stanowi ona połowę wartości dostawy?

W jednym kartonie znajduje się 20 butelek, a na jednej palecie jest 34 kartony. Ile miejsc paletowych w magazynie powinno zostać zarezerwowanych dla 4 080 butelek?

Magazyn o wysokości składowania 520 centymetrów, zgodnie z danymi zawartymi w tabeli, należy do magazynów

| Podział magazynów ze względu na wysokość składowania | |

|---|---|

| Rodzaj magazynu | Wysokość składowania zapasów [m] |

| Niskiego składowania | do 4,2 |

| Średniego składowania | od 4,2 do 7,2 |

| Wysokiego składowania | od 7,2 do 25 |

| Bardzo wysokiego składowania | ponad 25 |

W systemie numeracji używanym w GS1, numer SSCC składa się z:

W w pełni zautomatyzowanym magazynie wysokiego składowania, ładunki umieszczane są na półkach przy użyciu

W pierwszym etapie procesu dystrybucji zachodzi

W magazynie trasy wózków widłowych poruszających się po drogach transportowych często się krzyżują. W trosce o bezpieczeństwo ruchu wprowadzono zasadę pierwszeństwa dla wózka.

Ile maksymalnie opakowań zbiorczych o wymiarach (dł. × szer. × wys.) 400 × 200 × 250 mm można umieścić w jednej warstwie na palecie EUR 1 200 × 800 × 144 mm, zakładając, że wysokość opakowania odpowiada wysokości warstwy ładunku na palecie?

Jaką skróconą nazwę nosi kategoria systemów informatycznych wspierających zarządzanie łańcuchami dostaw, która jest wspomagana przez EDI oraz ADC?

Który zestaw informacji zawiera dane do wpisania w dokumencie WZ, który ma być wypełniony zgodnie z przedstawioną kartoteką magazynową?

| KARTOTEKA MAGAZYNOWA | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Firma „ABC" ul. Wesoła 12, 54-345 Wrocław | Nazwa: obudowa Indeks: OB. 123-12 Jednostka miary: sztuka | ||||||||||

| L.p. | Data | Symbol i nr dokumentu | Jednostkowa cena netto (zł) | Ilość (szt.) | Wartość (zł) | ||||||

| przychód | rozchód | zapas | przychód | rozchód | |||||||

| 1. | 12.02.17 | PZ 234 | 13,00 | 50 | - | 150 | 625,00 | - | |||

| 2. | 13.02.17 | WZ 352 | 13,00 | - | 100 | 50 | - | 1 300,00 | |||

| 3. | |||||||||||

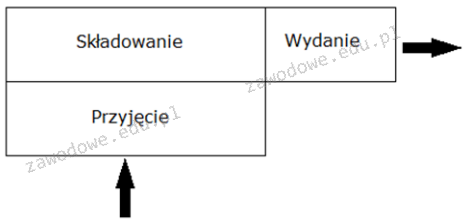

Który rodzaj układu technologicznego przepływu w magazynie został przedstawiony na rysunku?

Osoba odpowiedzialna za odbiór dostaw magazynowych pod względem ilościowym i jakościowym sprawdza

Kiedy towar z magazynu jest wysyłany na podstawie zapotrzebowania zgłaszanego przez klienta, oznacza to, że hurtownia stosuje strategię

Przekształcanie odpadów w nowy produkt użytkowy to

Korzystając z danych zawartych w tabelach, określ terminy zamówienia poszczególnych komponentów uwzględniając czas realizacji zamówień przez poszczególnych dostawców.

| luty | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| Komponent 1 | |||||||||

| Planowane rozpoczęcie produkcji | 100 | ||||||||

| Zamówienie surowców | |||||||||

| Komponent 2 | |||||||||

| Planowane rozpoczęcie produkcji | 200 | ||||||||

| Zamówienie surowców | |||||||||

| Dostawca | Przedmiot dostawy | Czas realizacji zamówienia |

|---|---|---|

| Dostawca 1 | Komponent 1 | 5 dni |

| Dostawca 2 | Komponent 2 | 3 dni |

Jakie jest podstawowe zadanie systemu WMS?

Opakowanie, chroniąc towar przed mikroorganizmami, zabezpiecza go przed innymi czynnikami

Na podstawie przedstawionego cennika oblicz koszt składowania 8 pustych kontenerów 20 ft i 6 pełnych kontenerów 40 ft w kontrolowanej temperaturze przez 4 dni.

| Cennik | |

|---|---|

| Koszt składowania jednego pustego kontenera 20 ft: 30,00 zł/dzień | |

| Koszt składowania jednego pustego kontenera 40 ft: 40,00 zł/dzień | |

| Koszt składowania jednego pełnego kontenera 20 ft: 45,00 zł/dzień | |

| Koszt składowania jednego pełnego kontenera 40 ft: 60,00 zł/dzień | |

| Koszt składowania jednego pełnego kontenera 20 ft w kontrolowanej temperaturze: 70,00 zł/dzień | |

| Koszt składowania jednego pełnego kontenera 40 ft w kontrolowanej temperaturze: 85,00 zł/dzień | |

Firma, która stosuje w zarządzaniu zapasami metodę, w której dostawca dokonuje zamówień na towary w imieniu odbiorcy, ponosi pełną odpowiedzialność za zapewnienie dostępności towaru i wykorzystuje system

Oblicz wartość netto przygotowania 100 paletowych jednostek ładunkowych (pjł), jeśli koszt jednej jednostki wynosi 5,00 zł/pjł, a marża zysku to 30% kosztu.