Pytanie 1

Jaki dokument musi przygotować magazynier, aby zarejestrować przyjęcie zakupionych materiałów do magazynu?

Wynik: 29/40 punktów (72,5%)

Wymagane minimum: 20 punktów (50%)

Jaki dokument musi przygotować magazynier, aby zarejestrować przyjęcie zakupionych materiałów do magazynu?

Do nieprzerwanej obserwacji oraz monitorowania aktualnej lokalizacji przesyłki w łańcuchu dostaw umożliwia

Aby wyprodukować zaplanowane 500 sztuk skrzyń, potrzebne są 250 m2 płyty. Dotychczas wydano 100 m2 płyty, a dodatkowe 100 m2 płyty jest w magazynie. Ile jeszcze płyty należy zamówić, aby zrealizować planowaną produkcję?

Jeśli w ciągu 30 dni roboczych awarie urządzeń spowodowały 6 dni przerwy w produkcji, to jaki jest procentowy wskaźnik dostępności linii produkcyjnej?

Zakład wytwórczy spełnia oczekiwania klientów, realizując montaż na zamówienie. W sytuacji, gdy na rynku występują silne firmy konkurencyjne oferujące zbliżony produkt, zasadne jest przesunięcie punktu rozdziału do

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wydatki związane z amortyzacją budynków i wyposażenia magazynów oraz zatrudnieniem pracowników magazynowych, są

Pan Jan 26 kwietnia 2023 r. kupił telewizor. Sprzedawca dostarczył kupującemu telewizor 07 maja 2023 r. Określ, na podstawie fragmentu Kodeksu Cywilnego, do kiedy nabyty telewizor będzie podlegał gwarancji.

| Fragment Kodeksu Cywilnego |

|---|

| DZIAŁ III |

| Gwarancja przy sprzedaży |

| § 4. Jeżeli nie zastrzeżono innego terminu, termin gwarancji wynosi dwa lata licząc od dnia, kiedy rzecz została kupującemu wydana. |

Przedstawiony znak manipulacyjny umieszczony na opakowaniu informuje, że jest to ładunek, który

Na przedstawionych rysunkach do wyrównania poziomów między rampą załadowczą a powierzchnią ładunkową pojazdu wykorzystano

Jakie obszary regulacji obejmuje norma ISO 14001?

Producent makaronu przechowuje mąkę w swoim magazynie?

Metoda wykorzystywana do eliminacji rezerw czasowych, redukcji poziomu zapasów oraz ograniczania wydatków logistycznych to

Dokument, który określa zalecenia dotyczące temperatury transportu konkretnego towaru spożywczego oraz wymagania termiczne, jakie powinien spełniać środek przewozu, to konwencja

Jak nazywa się proces, w którym owoce tracą wodę podczas przechowywania w magazynie?

Dostarczanie surowców bezpośrednio do miejsca produkcji, bez konieczności przechowywania zapasów, to podejście

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Średnie zapotrzebowanie miesięczne wynosi 100 kg. W pierwszym tygodniu zapotrzebowanie osiągnęło 110 kg, a w drugim 90 kg. Wskaźniki sezonowości dla tych tygodni przedstawiają się odpowiednio

W klasyfikacji XYZ litera X odnosi się do zasobów, na które istnieje zapotrzebowanie

Magazyn wypożyczył 3 owijarki do palet oraz 2 urządzenia do taśmowania na okres 30 dni. Oblicz na podstawie zamieszczonego cennika wartość netto usługi wypożyczenia urządzeń.

| Nazwa urządzenia | Jednostkowa cena netto* zł |

|---|---|

| Rampa mobilna | 100,00 |

| Owijarka do palet | 80,00 |

| Podnośnik stołowy | 50,00 |

| Urządzenie do zgrzewania | 70,00 |

| Urządzenie do taśmowania | 60,00 |

Rysunek przedstawia

| BIEDRONKA "CODZIENNIE NISKIE CENY" 2028 40-007 Katowice ul.Uniwersytecka 12 JERONIMO MARTINS DYSTRYBUCJA S.A. 62-025 KOSTRZYN ul.ZNINA 5 NIP 779-10-11-327 | ||

| 2010-05-31 | 1011291 | |

| Nap.Coca Cola 0,5L A | 1x2,29 | 2,29A |

| Czek. Z Npsn 50G A | 1x1,29 | 1,29A |

| --------------------------------- | ||

| Sprzed. opodatk. A | 3,58 | |

| Kwota PTU A 22 % | 0,65 | |

| ŁĄCZNA KWOTA PTU | 0,65 | |

| SUMA | 3,58 | |

| --------------------------------- | ||

| Gotówka | 5,00 | |

| Reszta | 1,42 | |

| 0389 #Kasa 3 | Kasjer nr 131 | 13:40 |

| Æ KEJ 04104507 Nr sys.: 782 | ||

Jakie są łączne koszty logistyczne firmy przy założeniu, że:

- wydatki na pracę oraz zużycie czynników produkcji wynoszą 1 000 zł

- koszty finansowe osiągają 350 zł

- straty wyjątkowe wynoszą 210 zł

?

Firma odzieżowa przekazała do produkcji garniturów 2 500 mb tkaniny wełnianej. Jaki dokument został wystawiony w magazynie w momencie wydania materiałów do użycia?

Wydatki, jakie musi ponosić przedsiębiorca niezależnie od poziomu produkcji, określa się mianem

Opłaty za 1 km przejazdu płatną drogą krajową, wprowadzonym systemem viaTOLL od 1 lipca 2011 r., zależą od

Surowce są magazynowane w celu zapewnienia

Najważniejszą cechą transportu lotniczego jest

Kanał dystrybucyjny, w którym uczestnicy nie są związani stałymi umowami i działają na różnych poziomach, to kanał

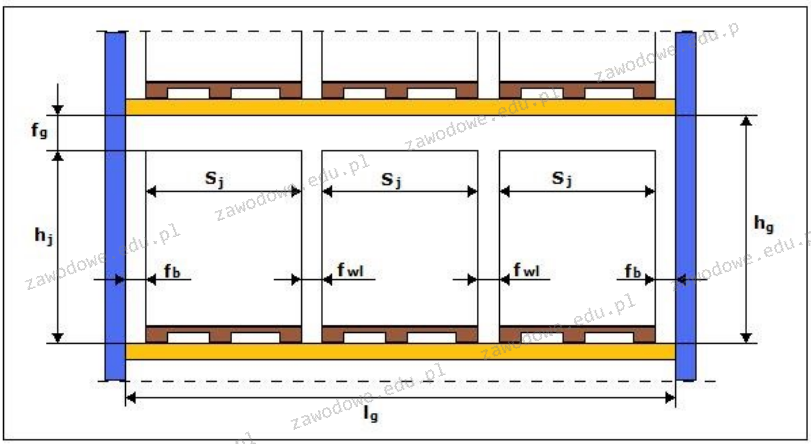

Paletowe jednostki ładunkowe (pjł), utworzone na paletach o wymiarach 1 200 x 800 x 144 mm, są składowane w regale stałym ramowym o parametrach przedstawionych na rysunku. Maksymalnie ile warstw kartonów o wysokości 300 mm zmieści się na palecie, jeżeli wysokość gniazda regałowego wynosi hg = 1 600 mm, a wielkość luzu manipulacyjnego fg = 100 mm?

Producent jabłek pakuje swoje produkty w kartony z wytłoczkami przedstawione na ilustracji. W ciągu roku przedsiębiorstwo wprowadziło na rynek 1 600 t opakowań kartonowych i 25 t wytłoczek. Ile opakowań, zgodnie z przedstawionym fragmentem przepisów, przedsiębiorstwo powinno poddać recyklingowi?

| Załącznik nr 1 docelowy poziom odzysku i recyklingu odpadów opakowaniowych | ||||

| Poz. | Odpady opakowaniowe powstałe z rodzaj opakowań | Poziom w % | ||

| odzysk | recykling | |||

| 1. | opakowań razem | 61 | 56 | |

| 2. | opakowań z tworzyw sztucznych | – | 23,5 | |

| 3. | opakowań z aluminium | – | 51 | |

| 4. | opakowań ze stali, w tym z blachy stalowej | – | 51 | |

| 5. | opakowań z papieru i tektury | – | 61 | |

| 6. | opakowań ze szkła | – | 61 | |

| 7. | opakowań z drewna | – | 16 | |

Jak bardzo ładunek może wystawać poza krawędź palety maksymalnie?

Do transferu plików zawierających różnorodne dane dotyczące handlu w kontekście procesu dystrybucji stosuje się m.in. rozwiązania internetowe?

Jaki system informatyczny zajmuje się zarządzaniem przepływem informacji, produktów i usług, wspierając całkowite zarządzanie łańcuchem dostaw?

Oblicz czas podróży pojazdu na trasie 210 km, znając, że samochód jedzie ze średnią prędkością 70 km/h, a dodatkowy czas na różne czynności, na przykład zatrzymania na światłach, wynosi 20% czasu przejazdu.

W trakcie załadunku ciężarówki u pracownika wystąpiło zamknięte złamanie kończyny dolnej. Jak powinna wyglądać pierwsza pomoc w tej sytuacji?

Złożono zamówienie na 160 sztuk długopisów. Cena brutto za jeden długopis wynosi 3 zł, a rabat udzielony na całe zamówienie to 15%. Podaj kwotę, na którą zostanie wystawiona faktura.

Wybierz najtańszego kontrahenta, który zrealizuje sprzedaż i dostawę 3 500 szt. płyt gipsowo-kartonowych na podstawie zamieszczonych cenników.

| Cenniki | |||

|---|---|---|---|

| Kontrahent 1. | Kontrahent 2. | Kontrahent 3. | Kontrahent 4. |

| Dostawa płyt: 150,00 zł – opłata jednorazowa | Dostawa płyt: 2,70 zł za 1 km | Dostawa płyt: 200,00 zł – opłata jednorazowa | Dostawa płyt: 125,00 zł – opłata jednorazowa |

| Cena płyty gipsowo – kartonowej: 25,00 zł/szt. | Cena płyty gipsowo – kartonowej: 23,50 zł/szt. | Cena płyty gipsowo – kartonowej: 20,00 zł/szt. | Cena płyty gipsowo – kartonowej: 24,00 zł/szt. |

| Zniżka 5% ceny każdej płyty, przy jednorazowym zakupie ponad 2.500 szt. płyt | Odległość przewozu 55 km | ||

Porty lotnicze, biorąc pod uwagę ich zasięg, dzielą się na:

Który magazyn oferuje najniższy koszt wyładunku i składowania 12 t ładunku przez 7 dni (tydzień)?

| Magazyn | Cennik |

|---|---|

| I. | Brak opłat za wyładunek Składowanie: 10,00 zł/t/dzień |

| II. | Wyładunek: 1,50 zł/t Składowanie: 8,00 zł/t/dzień |

| III. | Wyładunek: 2,00 zł/t Składowanie: 6,00 zł/t/dzień |

| IV. | Brak opłat za wyładunek Składowanie: 40,00 zł/t/tydzień |

Zakład przyjął zamówienie na 96 sztuk głowic do silników. Produkcja zamówionych głowic na jednej linii produkcyjnej w jednej zmianie dziennie zajmie 48 dni. Ile dni potrwa produkcja, jeśli zostanie uruchomiona druga linia produkcyjna, a prace na obu liniach będą prowadzone na trzech zmianach?