Pytanie 1

Globalny Numer Identyfikacji Wysyłki (GSIN) to numer, który jest przyznawany przez

Wynik: 4/40 punktów (10,0%)

Wymagane minimum: 20 punktów (50%)

Globalny Numer Identyfikacji Wysyłki (GSIN) to numer, który jest przyznawany przez

Przedstawiono cztery zasady dotyczące gospodarowania opakowaniami i odpadami. Która z nich dotyczy recyklingu?

| Zasada I | Zasada II | Zasada III | Zasada IV |

|---|---|---|---|

| zapobieganie powstawaniu odpadów poprzez technologie czystej mniej odpadotwórczej produkcji | powtórne wykorzystanie odpadów poprzez ulepszanie technologii powtórnego wykorzystania materiałów odpadowych | bezpieczny przewóz odpadów, składowanie na wysypiskach jako rozwiązanie ostateczne | konieczność prowadzenia działań naprawczych w dziedzinie rekultywacji wysypisk |

| A | B | C | D |

Marszruta produkcyjna może być przedstawiona przy użyciu

W tabeli przedstawiono dane o optymalnej wielkości i dynamice dostaw siewników dostarczanych w latach 2000 - 2004 do firmy zajmującej się sprzedażą sprzętu rolniczego. Określ metodę analizy, którą zastosowano przy obliczaniu wskaźników dynamiki.

| Lata | Optymalna wielkość partii dostawy w szt. | Wskaźnik dynamiki % |

|---|---|---|

| 2000 | 54 | - |

| 2001 | 60 | 111 |

| 2002 | 71 | 118 |

| 2003 | 77 | 108 |

| 2004 | 94 | 122 |

Jak nazywa się obszar wiedzy zajmujący się adaptacją maszyn i urządzeń do potrzeb fizycznych oraz psychicznych ludzi?

Podkłady to urządzenia, które pozwalają na przechowywanie asortymentów

Brak odpowiedzi na to pytanie.

Przedstawiony symbol informuje, że opakowanie nadaje się do

Brak odpowiedzi na to pytanie.

Na podstawie danych zawartych w tabeli ustal ekonomiczną wielkość dostawy.

| Wielkość dostawy [kg] | Koszt utrzymania zapasu [zł] | Koszt uzupełniania zapasu [zł] | Całkowity koszt utrzymania i uzupełniania zapasu [zł] |

|---|---|---|---|

| 75 | 260,00 | 185,00 | 445,00 |

| 50 | 240,00 | 160,00 | 400,00 |

| 25 | 195,00 | 195,00 | 390,00 |

| 10 | 170,00 | 240,00 | 410,00 |

Brak odpowiedzi na to pytanie.

Który opis zadań logistycznych charakteryzuje centrum logistyczne?

| A. | B. | C. | D. |

|---|---|---|---|

| Kompletacja asortymentowa, marketing, usługi informacyjne, finansowe | Kompletacja asortymentowa, marketing, usługi manipulacyjne, finansowe | Kompletacja asortymentowa, marketing, usługi informacyjne, magazynowanie | Kompletacja asortymentowa, marketing, usługi manipulacyjne, magazynowanie |

Brak odpowiedzi na to pytanie.

W systemie kontroli ciągłej monitorowanie poziomu zapasów oraz podejmowanie odpowiednich decyzji odbywa się

Brak odpowiedzi na to pytanie.

Środki transportowe używane do przewozu pieczywa z podmiejskiej piekarni do sieci sklepów w małym mieście powiatowym powinny cechować się

Brak odpowiedzi na to pytanie.

MRP to system informatyczny związany z planowaniem

Brak odpowiedzi na to pytanie.

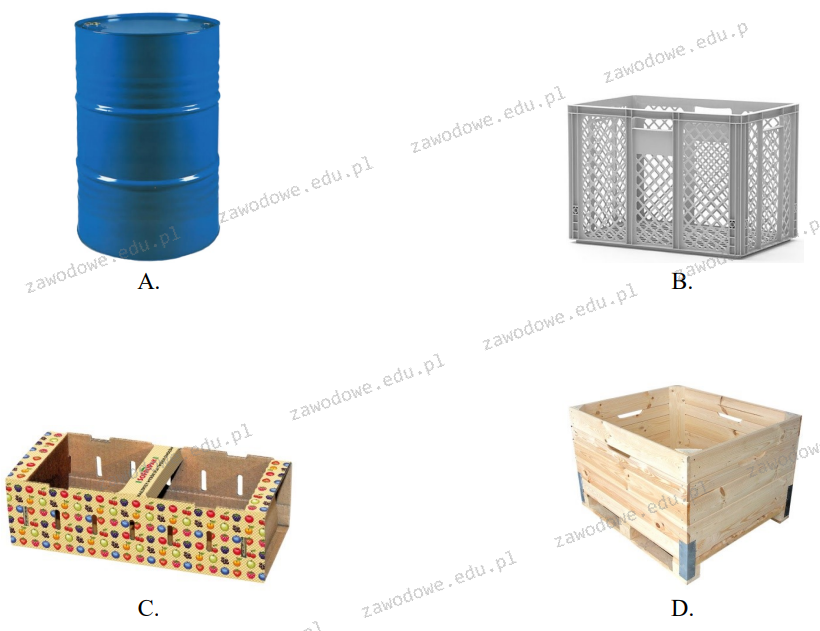

Opakowanie transportowe zamknięte jest przedstawione na rysunku

Brak odpowiedzi na to pytanie.

Zapotrzebowanie na produkty lub usługi w dziedzinie logistyki w danym czasie oraz po danej cenie nazywane jest

Brak odpowiedzi na to pytanie.

W skład kosztów materialnych wchodzą

Brak odpowiedzi na to pytanie.

Firma logistyczna ma dostarczyć ładunek do czterech odbiorców, w kolejności: X, Y, Z, L jednym środkiem transportu. Czas dowozu zamówionego ładunku od dostawcy do odbiorcy X oraz powrót samochodu od odbiorcy L do bazy wynosi po 30 minut. Łączny czas pracy kierowcy wynosi

| Trasa | Odległości | Prędkość pojazdu na trasie | Czas rozładunku |

|---|---|---|---|

| Odbiorca X-Y | 120 km | 60 km/h | 20 min. |

| Odbiorca Y-Z | 60 km | 60 km/h | 20 min. |

| Odbiorca Z-I | 180 km | 60 km/h | 20 min. |

Brak odpowiedzi na to pytanie.

Magazyn funkcjonuje przez 6 dni w tygodniu przez cały rok (52 tygodnie). W ciągu roku do magazynu przyjęto 13 520 paletowych jednostek ładunkowych (pjł), a wydano 10 816 pjł. Jaki jest średni dzienny obrót paletowymi jednostkami ładunkowymi w tym magazynie?

Brak odpowiedzi na to pytanie.

Jaką wartość stawki za 1 km ustaliło przedsiębiorstwo transportowe, biorąc pod uwagę, że koszty stałe wyniosły 35 000 zł, koszty zmienne 5 000 zł, średni przebieg pojazdu to 20 000 km, a zysk wynosił 10%? (UWAGA: Na egzaminie w tym pytaniu przyznawany jest 1 punkt, niezależnie od odpowiedzi)

Brak odpowiedzi na to pytanie.

Wózek widłowy z przeciwwagą potrzebuje przejazdu o szerokości

Brak odpowiedzi na to pytanie.

Znak towarowy umieszczony na opakowaniu informuje nas o maksymalnej

Brak odpowiedzi na to pytanie.

Dokumentem, który odnosi się do wydania towaru w ramach gospodarki magazynowej, jest

Brak odpowiedzi na to pytanie.

Logistyka zajmuje się procesami wyboru dostawców oraz zarządzania zapasami, biorąc pod uwagę ograniczenia rynkowe

Brak odpowiedzi na to pytanie.

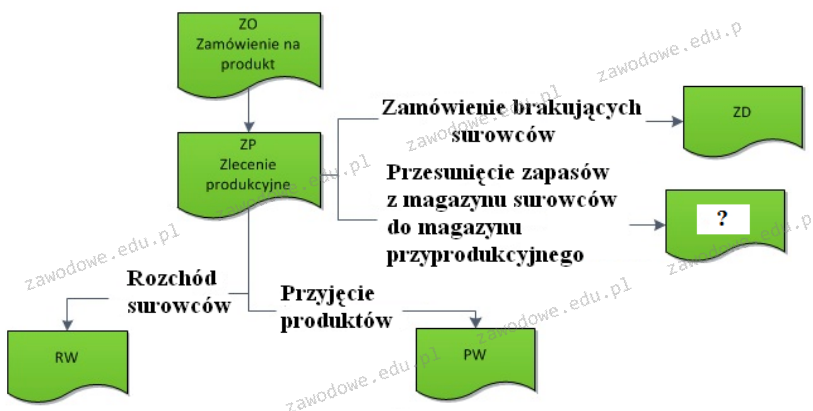

Który dokument powinien być wpisany na schemacie w miejscu oznaczonym znakiem zapytania?

Brak odpowiedzi na to pytanie.

Kompletacja z użyciem głosu, w której pracownik magazynu otrzymuje polecenia przez słuchawki, a ich realizację musi potwierdzić poprzez odczyt cyfr i liter znajdujących się w miejscu, do którego został skierowany, dotyczy systemu

Brak odpowiedzi na to pytanie.

Rozchód wewnętrzny stanowi dokument, który potwierdza wydanie

Brak odpowiedzi na to pytanie.

Ile wyrobów gotowych można utworzyć, jeżeli jeden z nich składa się z 3 elementów N oraz 4 elementów G, a do dyspozycji mamy 300 elementów N oraz 200 elementów G?

Brak odpowiedzi na to pytanie.

Jaką kwotę trzeba będzie zapłacić za rozładunek 360 paletowych jednostek ładunkowych (pjł), jeżeli koszt wynajmu wózka widłowego to 0,50 zł/pjł, a wydatki na godzinę pracy kierowcy wózka wynoszą 20,00 zł? Rozładunek jednej pjł trwa przeciętnie 1 minutę.

Brak odpowiedzi na to pytanie.

Jedną z metod organizacji przestrzeni magazynowej jest

Brak odpowiedzi na to pytanie.

Który z systemów służy do zarządzania łańcuchem dostaw?

Brak odpowiedzi na to pytanie.

W ciągu miesiąca pracownik magazynu odebrał 42 przesyłki, z czego 6 przesyłek było niepełnych. Jaki jest wskaźnik niezawodności dostaw?

Brak odpowiedzi na to pytanie.

Zamrożenie środków finansowych przez ich ulokowanie w zapasach magazynowych prowadzi do generowania przez firmę kosztów?

Brak odpowiedzi na to pytanie.

Sztauplan to strategia rozmieszczenia ładunku

Brak odpowiedzi na to pytanie.

Dobro materialne w jego pierwotnej formie, które ma być przetworzone, określane jest mianem

Brak odpowiedzi na to pytanie.

Osoby pracujące w magazynach, zajmujące się przeładunkiem półtusz zwierzęcych, są narażone na

Brak odpowiedzi na to pytanie.

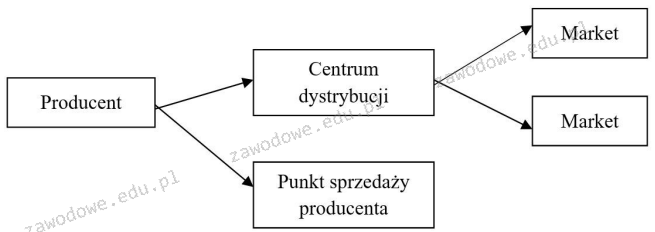

W końcowych punktach sieci dystrybucji przedstawionej na schemacie sprzedaje się dziennie po 180 sztuk produktu. Ile sztuk tego produktu należy wyprodukować, aby pokryć dzienne zapotrzebowanie?

Brak odpowiedzi na to pytanie.

Średni miesięczny popyt na artykuły biurowe wynosi 80 sztuk. W pierwszym tygodniu wyniósł 20 sztuk, natomiast w trzecim tygodniu osiągnął 120 sztuk. Jakie są wskaźniki sezonowości dla pierwszego i trzeciego tygodnia?

Brak odpowiedzi na to pytanie.

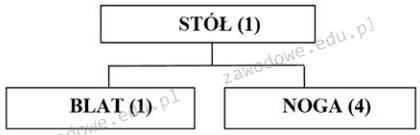

Stolarnia otrzymała zamówienie na 20 stołów. Stolarnia posiada następujące zapasy: stół - 5, noga - 12 szt., blat - 6 szt. Ile nóg i blatów trzeba wytworzyć w celu realizacji zamówienia?

Brak odpowiedzi na to pytanie.

W sytuacji produkcji na zamówienie oraz konieczności zakupu materiału o znacznej wartości, rozwiązaniem na zmniejszenie wydatków na nabycie materiałów oraz koszty magazynowania jest system zamówień oparty na metodzie

Brak odpowiedzi na to pytanie.

Jakie zestawienie pokazuje właściwą sekwencję procesów w łańcuchu dostaw?

Brak odpowiedzi na to pytanie.

Międzynarodowa organizacja non-profit, która zajmuje się tworzeniem standardów w obszarze zarządzania łańcuchem dostaw oraz popytem, to

Brak odpowiedzi na to pytanie.