Pytanie 1

Jakie są całkowite wydatki logistyczne firmy przy założeniu, że:

- koszty pracy oraz wykorzystania czynników produkcji wynoszą 1 000 zł

- wydatki finansowe są równe 350 zł

- straty nadzwyczajne wynoszą 210 zł?

Wynik: 23/40 punktów (57,5%)

Wymagane minimum: 20 punktów (50%)

Jakie są całkowite wydatki logistyczne firmy przy założeniu, że:

- koszty pracy oraz wykorzystania czynników produkcji wynoszą 1 000 zł

- wydatki finansowe są równe 350 zł

- straty nadzwyczajne wynoszą 210 zł?

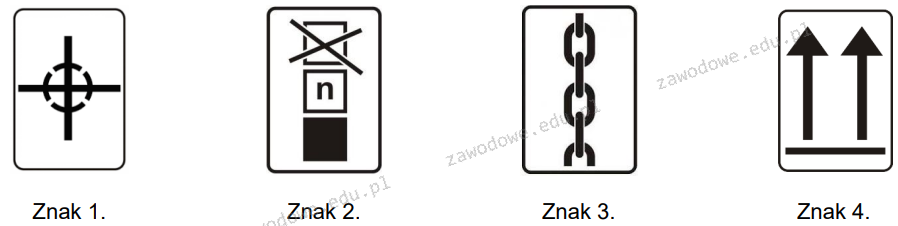

Który znak manipulacyjny informuje nas, jak należy postępować z towarem zapakowanym w kartony, aby ochronić go przed zniszczeniem poprzez zgniecenie?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Zamrożenie środków finansowych przez ich ulokowanie w zapasach magazynowych prowadzi do generowania przez firmę kosztów?

Czynność ponownego użycia odpadów to

Zamówienie nie obejmuje

Jaką zasadę reprezentuje metoda FIFO?

W jakim typie obiektu magazynowego składowane jest paliwo ciekłe?

Redukcja zbędnych etapów transportu towarów zachodzi w procesie ich

Wskaż towary, które zaklasyfikujesz do grupy C według klasyfikacji ABC

| Towar | Ilość | Cena | Wartość | Wartość narastająco | % narastająco |

|---|---|---|---|---|---|

| Masło | 1500 | 2,35 | 3525,00 | 3525,00 | 22,81 |

| Cukier | 1125 | 2,10 | 2362,50 | 5887,50 | 38,09 |

| Jogurt | 850 | 2,40 | 2400,00 | 7927,50 | 51,29 |

| Kefir | 1300 | 1,60 | 2080,00 | 10007,50 | 64,75 |

| Oliwa | 700 | 2,90 | 2030,00 | 12037,50 | 77,88 |

| Ryż | 750 | 2,70 | 2025,00 | 14062,50 | 90,98 |

| Miód | 88 | 12,30 | 1082,40 | 15144,90 | 97,99 |

| Ocet | 70 | 2,30 | 161,00 | 15305,90 | 99,03 |

| Sól | 120 | 1,25 | 150,00 | 15455,90 | 100,00 |

W sklepie przeciętny stan zapasów batoników wynosi 600 sztuk, a sprzedaż w ciągu tygodnia osiąga 1800 sztuk. Jakie jest tempo rotacji tego produktu?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Rysunek przedstawia magazyn

W tabeli przedstawiono procentowy udział różnych gałęzi transportu w przewozach ładunków w Polsce. Do opracowania wyników wykorzystano wskaźnik

| Rok | transport | ||||

|---|---|---|---|---|---|

| 2005 | kolejowy | samochodowy | rurociągowy | morski | śródlądowy |

| w % | w % | w % | w % | w % | |

| 14,3 | 80,7 | 3,0 | 1,7 | 0,3 | |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W trakcie 8-godzinnej zmiany dwójka pracowników produkuje łącznie 32 drewniane podstawy do wieszaka. Oblicz, jaka jest norma czasu pracy na toczenie jednej podstawy.

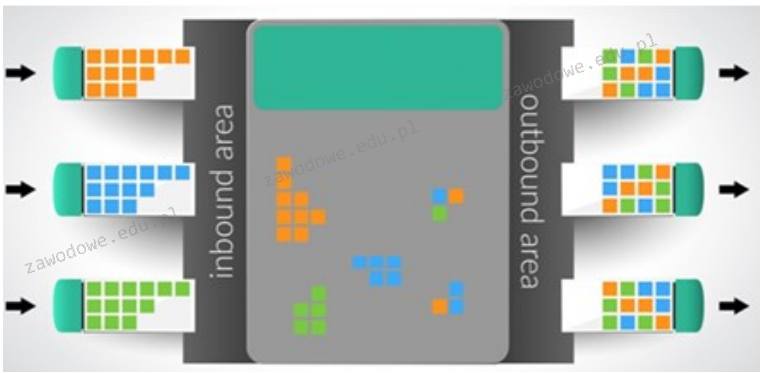

Na rysunku przedstawiono dystrybucję towarów w systemie

Na którym rysunku przedstawiono zasieki magazynowe?

Jakie dokumenty są wykorzystywane w zarządzaniu magazynem?

Do kosztów stałych związanych z utrzymywaniem zapasów zalicza się wydatki

W zależności od rodzaju konstrukcji, magazyny klasyfikowane są na

Jakie są korzyści z implementacji automatycznego systemu zarządzania informacją w procesie składowania?

Wózki transportowe, które są używane głównie w zamkniętych obiektach magazynowych do rozmieszczania produktów w systemach składowania przeznaczonych do składowania na wysokości, określane są mianem wózków

Dokument generowany w związku z przekazaniem materiałów do użytku wewnętrznego w przedsiębiorstwie to

Działania przedsiębiorstwa zajmującego się produkcją w zakresie transportu swoich produktów do klientów tworzą proces

W magazynie ustalono limit ubytków naturalnych na poziomie 1,5% wartości rocznego obrotu magazynowego w roku poprzedzającym rok, na który zostaje ustalony limit ubytków. Zgodnie z danymi zawartymi w tabeli wartość niedoborów mieszczących się w granicach normy ubytków naturalnych w 2019 r. wyniosła

| Zestawienie rocznych obrotów magazynowych | ||||

|---|---|---|---|---|

| Wyszczególnienie | Rok 2017 | Rok 2018 | Rok 2019 | Rok 2020 |

| Obrót magazynowy | 360 tys. zł | 340 tys. zł | 420 tys. zł | 480 tys. zł |

Akt administracyjny wydany przez ministra odpowiedzialnego za transport lub wskazany w ustawie organ lokalny, który pozwala na prowadzenie działalności gospodarczej w obszarze transportu drogowego, to

Wyznacz wartość wskaźnika rotacji zapasów w sztukach, jeśli w danym roku sprzedaż wyniosła 600 sztuk, a średni poziom zapasów wyniósł 20 sztuk?

Skrajnią ładunkową określamy kontur, w którym

Która metoda składowania paletowych jednostek ładunkowych (pjł) gwarantuje najwyższy poziom wykorzystania powierzchni w magazynie?

Firma określiła zapas łożysk na poziomie 1 000 sztuk. Aktualny stan magazynowy łożysk wynosi 1 840 sztuk, a dzienne zużycie to 280 sztuk. Po jakim czasie firma powinna złożyć zamówienie na łożyska?

Do kategorii produktów biodegradowalnych należą artykuły wykonane

Harmonogram produkcji powstaje na podstawie planu

Na ilustracji jest przedstawiony wózek do obsługi

Jaką wartość miał zapas początkowy Zp w sieci dystrybucji, jeśli zapas w punkcie końcowym wynosi Zk = 2 400 szt, sprzedano Z = 1 000 szt., a dostawy wyniosły D = 400 szt.?

Na początku miesiąca w magazynie znajdowało się 1 000 szt. W trakcie miesiąca zakupiono dodatkowe 3 000 szt. Jeśli minimalny zapas potrzebny do utrzymania ciągłości produkcji wynosi 3 000 szt., to w magazynie wystąpił

Aby zidentyfikować trwałe zmiany w popycie na określony produkt lub usługę, wykorzystuje się analizę

Odpady, których wytworzeniu nie udało się zapobiec w firmie, powinny być przede wszystkim

Co oznacza skrót MRP?