Pytanie 1

Świeże jabłka mogą być przechowywane w magazynie przez kilka miesięcy, gdy są trzymane w temperaturze

Wynik: 2/40 punktów (5,0%)

Wymagane minimum: 20 punktów (50%)

Świeże jabłka mogą być przechowywane w magazynie przez kilka miesięcy, gdy są trzymane w temperaturze

Zachowanie ustalonych kryteriów dotyczących ilości, jakości oraz terminów dostaw ze strony dostawcy to

Zakłady produkujące rowery, otrzymały zamówienie na wykonanie 1 000 rowerów. Biorąc pod uwagę stan zapasów i produkcji w toku ustal, ile kół rowerowych tylnych powinno zamówić przedsiębiorstwo aby zrealizować zamówienie.

| Pozycja zapasu w kartotece magazynowej | Produkcja w toku w szt. | Zapas w magazynie w szt. |

|---|---|---|

| Koła tylne | - | 600 |

| Koła przednie | - | 1 100 |

| Piasta tylna | 200 | 1 800 |

| Piasta przednia | 600 | 400 |

Brak odpowiedzi na to pytanie.

Zakład zajmujący się produkcją soku jabłkowego ma wybrać najlepszego dostawcę jabłek. Z którym dostawcą zakład powinien nawiązać współpracę, biorąc pod uwagę podane kryteria doboru wraz z wagami oraz przydzielone punkty w skali od 1 do 6, gdzie 1 punkt oznacza najniższą, a 6 punktów najwyższą ocenę?

| Dostawca | Kryteria doboru | |||

|---|---|---|---|---|

| Jakość produktu (waga 0,3) | Cena produktu (waga 0,3) | Wielkość dostawy (waga 0,2) | Forma płatności (waga 0,2) | |

| A. | 4 | 5 | 6 | 3 |

| B. | 4 | 4 | 3 | 4 |

| C. | 5 | 5 | 5 | 5 |

| D. | 6 | 4 | 5 | 3 |

Brak odpowiedzi na to pytanie.

Która spośród zaprezentowanych grup zawiera przykłady tylko odpadów przemysłowych?

| Grupa 1 | Grupa 2 |

|

|

| Grupa 3 | Grupa 4 |

|

|

Brak odpowiedzi na to pytanie.

Producent jabłek pakuje swoje produkty w kartony z wytłoczkami przedstawione na ilustracji. W ciągu roku przedsiębiorstwo wprowadziło na rynek 1 600 t opakowań kartonowych i 25 t wytłoczek. Ile opakowań, zgodnie z przedstawionym fragmentem przepisów, przedsiębiorstwo powinno poddać recyklingowi?

| Załącznik nr 1 docelowy poziom odzysku i recyklingu odpadów opakowaniowych | ||||

| Poz. | Odpady opakowaniowe powstałe z rodzaj opakowań | Poziom w % | ||

| odzysk | recykling | |||

| 1. | opakowań razem | 61 | 56 | |

| 2. | opakowań z tworzyw sztucznych | – | 23,5 | |

| 3. | opakowań z aluminium | – | 51 | |

| 4. | opakowań ze stali, w tym z blachy stalowej | – | 51 | |

| 5. | opakowań z papieru i tektury | – | 61 | |

| 6. | opakowań ze szkła | – | 61 | |

| 7. | opakowań z drewna | – | 16 | |

Brak odpowiedzi na to pytanie.

Nazwa systemu zarządzania przepływem materiałów, który polega na wypełnianiu dokumentu towarzyszącego produktowi w trakcie jego transportu między stanowiskami produkcyjnymi a działem transportu, to

Brak odpowiedzi na to pytanie.

Usunięcie niebezpiecznych substancji z odpadów pozwala na

Brak odpowiedzi na to pytanie.

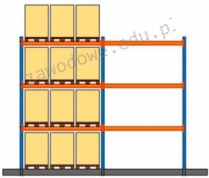

Na podstawie przedstawionego schematu regału magazynowego określ wyrażony procentowo wskaźnik wykorzystania miejsc składowych regału.

Brak odpowiedzi na to pytanie.

Zalety posiadania gestii transportowej obejmują

Brak odpowiedzi na to pytanie.

W czasie trwania miesiąca (30 dni) dział jakości powinien skontrolować 810 szt. wyrobów gotowych. Ilu pracowników konieczne jest zatrudnienie na każdej zmianie w dziale kontroli jakości, pracującym na trzy zmiany, aby efektywnie wykorzystać zasoby ludzkie, biorąc pod uwagę, że jeden pracownik jest w stanie ocenić 3 wyroby gotowe w trakcie jednej zmiany?

Brak odpowiedzi na to pytanie.

Na podstawie podanej tabeli określ, z którym dostawcą zakład powinien nawiązać współpracę, biorąc pod uwagę podane kryteria doboru wraz z wagami oraz z liczbą punktów przydzielonych za ich spełnienie w skali od 1 do 4 przy założeniu, że 1 punkt oznacza najniższą ocenę.

| Dostawca | Kryteria doboru | ||||

|---|---|---|---|---|---|

| Cena netto (waga 0,4) | Odległość od zakładu (waga 0,3) | Czas rozpatrzenia reklamacji (waga 0,2) | Czas dostawy (waga 0,1) | ||

| A. | 1 | 4 | 2 | 1 | |

| B. | 3 | 2 | 4 | 4 | |

| C. | 4 | 1 | 3 | 3 | |

| D. | 2 | 3 | 1 | 2 | |

Brak odpowiedzi na to pytanie.

Na podstawie informacji o warunkach przechowywania ryb i produktów rybnych określ, w którym magazynie można przechowywać konserwy rybne.

| Warunki przechowywania ryb i produktów rybnych | |

|---|---|

| Grupa towarowa | Temperatura przechowywania [°C] |

| Ryby i produkty rybne świeże | -1÷3 |

| Ryby i produkty rybne mrożone | poniżej -18 |

| Ryby i produkty rybne solone | -5÷5 |

| Ryby i produkty rybne marynowane | 0÷8 |

| Ryby i produkty rybne wędzone | 0÷10 |

| Konserwy rybne | 4÷25 |

| Wyroby garmażeryjne rybne | 0÷8 |

| Magazyn | Temperatura powietrza w magazynie [°C] |

|---|---|

| I. | -5 |

| II. | 0 |

| III. | 3 |

| IV. | 12 |

Brak odpowiedzi na to pytanie.

Na podstawie liczby podmiotów w jednym etapie kanału dystrybucji wyróżniamy kanały

Brak odpowiedzi na to pytanie.

Głównym zamiarem udzielania pierwszej pomocy nie jest

Brak odpowiedzi na to pytanie.

Ile wynosił zapas początkowy wyrobu X w magazynie, mając na uwadze, że jego stan końcowy to 20 sztuk, przy czym do magazynu dostarczono 100 sztuk, a z magazynu wydano 200 sztuk tego wyrobu?

Brak odpowiedzi na to pytanie.

Jednym z kluczowych zadań logistyki w zakresie organizacji procesów zaopatrzenia jest

Brak odpowiedzi na to pytanie.

Najświeższa faktura nosi numer 514/01/2024. Jaki będzie numer następnej faktury wygenerowanej w tym samym miesiącu i roku, co ta poprzednia?

Brak odpowiedzi na to pytanie.

Zarządzanie procesem odzyskiwania produktów obejmuje wszystkie wymienione poniżej działania:

Brak odpowiedzi na to pytanie.

Pracownik magazynu zajmujący się obsługą komory chłodniczej jest zobowiązany do używania środków ochrony indywidualnej w postaci

Brak odpowiedzi na to pytanie.

Całkowity koszt użytkowania urządzeń przeładunkowych w magazynie to 30 000 zł, a ich wartość po czterech latach eksploatacji wynosi 15 000 zł. Jaki jest wskaźnik kosztu eksploatacji?

Brak odpowiedzi na to pytanie.

Działania planowane, których konsekwencje zauważalne są w krótkim czasie, określamy mianem planowania

Brak odpowiedzi na to pytanie.

Dokument Wydanie zewnętrzne (WZ) odnosi się do przekazania wyrobów gotowych z magazynu producenta do magazynu klienta. Jakie dane należy wprowadzić w polu "Przeznaczenie" tego dokumentu?

Brak odpowiedzi na to pytanie.

Wytwórca ponosi koszt w wysokości 30,00 zł przy produkcji jednego towaru i nalicza 20% zysk na podstawie kosztów wytwarzania. Jaka będzie cena jednostkowa sprzedaży tego produktu w hurtowni, która dodatkowo nakłada 25% marżę?

Brak odpowiedzi na to pytanie.

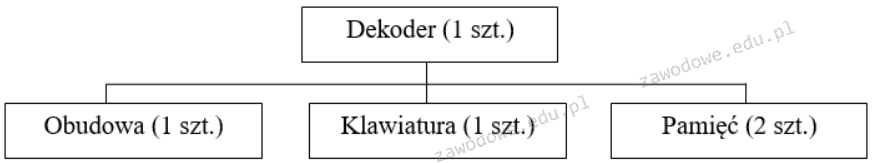

Przedsiębiorstwo otrzymało zamówienie od sklepu RTV na 120 sztuk dekoderów.

W magazynie producenta znajduje się 50 sztuk wyrobu gotowego oraz 15 sztuk pamięci. Korzystając ze struktury wyrobu gotowego, oblicz zapotrzebowanie na pamięć do produkcji brakujących dekoderów.

Brak odpowiedzi na to pytanie.

W logistyce procesu dystrybucyjnego występują zapasy

Brak odpowiedzi na to pytanie.

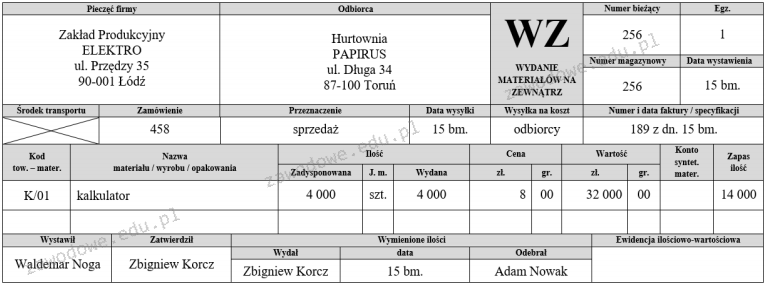

Ile wynosił stan magazynowy kalkulatorów przed wydaniem ich Hurtowni PAPIRUS na podstawie zamieszczonego dokumentu WZ?

Brak odpowiedzi na to pytanie.

Jakie jest wskaźnik niezawodności dostaw, jeśli w ciągu miesiąca na 25 zrealizowanych dostaw materiałów do firmy cztery okazały się nieterminowe?

Brak odpowiedzi na to pytanie.

W magazynie doszło do uszkodzenia przewożonego szkła. Pracownik doznał rany dłoni, w której pozostał widoczny kawałek szkła. Jakie działania należy podjąć w celu udzielenia pierwszej pomocy poszkodowanemu?

Brak odpowiedzi na to pytanie.

Usytuowanie strefy przyjęć oraz wydań na przylegających do siebie ścianach strefy magazynowej określa układ

Brak odpowiedzi na to pytanie.

Zorganizowany ciąg działań związanych z obiegiem zasobów to

Brak odpowiedzi na to pytanie.

Jeśli zapas w magazynie wynosi 220 szt., zapas w trakcie transportu to 50 szt., a rezerwacja wynosi 210 szt., to jaka jest wartość zapasu dostępnego?

Brak odpowiedzi na to pytanie.

Zasada, która nakazuje wydawanie w pierwszej kolejności jednostek ładunkowych z najkrótszym terminem ważności, określana jest jako

Brak odpowiedzi na to pytanie.

Producent odpadów opakowaniowych ma obowiązek ich rejestrowania oraz składania stosownych raportów za miniony rok kalendarzowy do marszałka województwa. Do którego dnia w miesiącu w bieżącym roku producent jest zobowiązany przekazać roczne sprawozdania w urzędzie marszałkowskim?

Brak odpowiedzi na to pytanie.

Harmonogram produkcji powstaje na podstawie planu

Brak odpowiedzi na to pytanie.

W metodzie MRP, ilość wymaganych materiałów ustalana jest na podstawie

Brak odpowiedzi na to pytanie.

Znak informujący, że produkt nie był testowany na zwierzętach w fazie badań, to znak

Brak odpowiedzi na to pytanie.

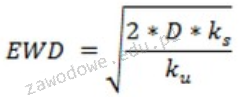

Oblicz ekonomiczną wielkość dostawy silników w oparciu o przedstawiony wzór, jeżeli miesięczny popyt na silniki kształtuje się na poziomie 400 szt., koszt obsługi zamówienia wynosi 250,00 zł, a miesięczny koszt magazynowania jednego silnika to 5,00 zł.

EWD – ekonomiczna wielkość dostawy

D – całkowity popyt w analizowanym okresie

kz – koszt obsługi jednego zamówienia [zł]

ku – koszt jednostkowy utrzymania zapasu [zł]

Brak odpowiedzi na to pytanie.

Korzyści wynikające z ekonomii skali zakupów są uzyskiwane przez

Brak odpowiedzi na to pytanie.

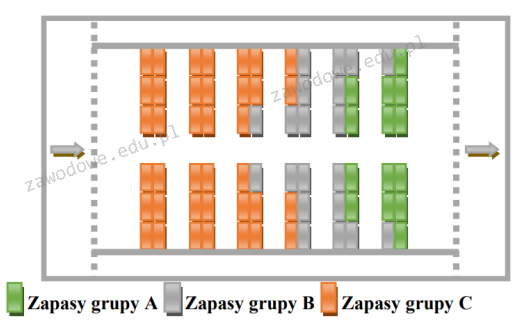

Na ilustracji jest przedstawione rozmieszczenie w magazynie grup zapasów wydzielonych na podstawie analizy ABC sporządzonej według kryterium

Brak odpowiedzi na to pytanie.