Pytanie 1

Co należy uczynić, gdy poszkodowany w wyniku wypadku nie ma wyczuwalnego tętna oraz nie oddycha?

Wynik: 25/40 punktów (62,5%)

Wymagane minimum: 20 punktów (50%)

Co należy uczynić, gdy poszkodowany w wyniku wypadku nie ma wyczuwalnego tętna oraz nie oddycha?

W tabeli przedstawiono dane dotyczące obrotu zapasami w magazynie. Na podstawie tych informacji ustal wartość rozchodu zapasu 13 lutego metodą LIFO.

| Przychody | Rozchody |

|---|---|

| 6 lutego – 300 kg po 10,00 zł/kg | 8 lutego – 185 kg |

| 12 lutego – 200 kg po 12,00 zł/kg | 13 lutego – 250 kg |

| 18 lutego – 300 kg po 8,00 zł/kg | 20 lutego – 300 kg |

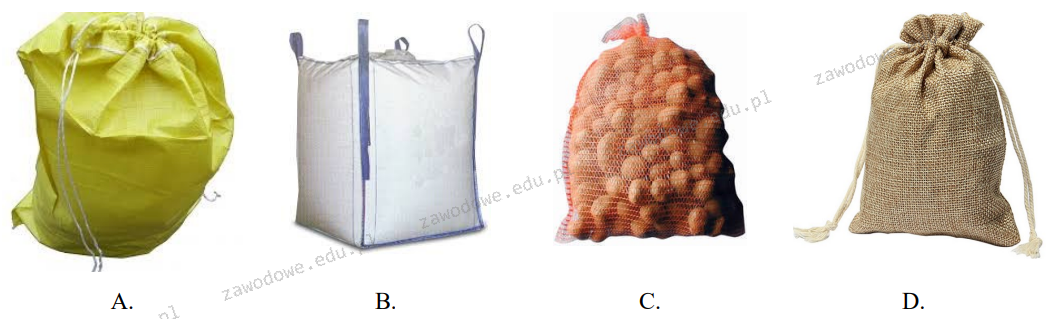

Na którym rysunku przedstawiono worek jutowy?

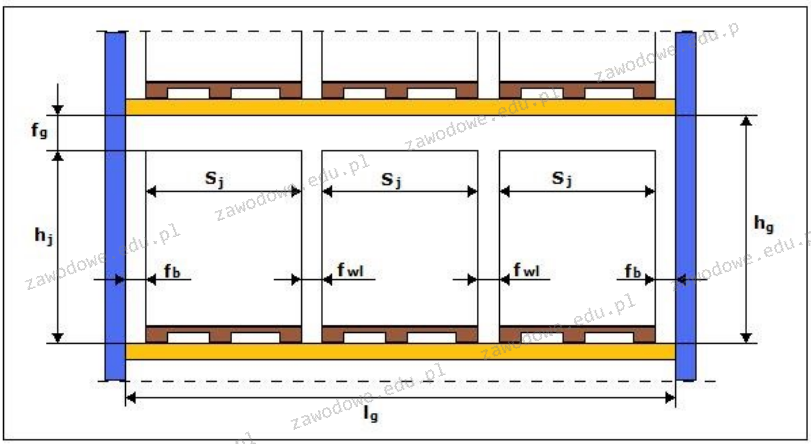

Paletowe jednostki ładunkowe (pjł), utworzone na paletach o wymiarach 1 200 x 800 x 144 mm, są składowane w regale stałym ramowym o parametrach przedstawionych na rysunku. Maksymalnie ile warstw kartonów o wysokości 300 mm zmieści się na palecie, jeżeli wysokość gniazda regałowego wynosi hg = 1 600 mm, a wielkość luzu manipulacyjnego fg = 100 mm?

Jednym z kluczowych zadań modułu logistyki dystrybucji jest

Czynnik mający negatywny wpływ na przechowywanie cukru w magazynach to

Który z poniższych dokumentów jest niezbędny do odprawy celnej towarów importowanych?

Jakie wyroby charakteryzują się dystrybucją intensywną?

Ponowne pozyskanie substancji lub materiałów z odpadów i ich użycie. to

Tabela przedstawia kwartalne koszty działalności firmy logistycznej. Firma, w tym okresie zrealizowała 100 usług logistycznych. Koszt jednostkowy świadczonej usługi wyniósł

| Wyszczególnienie | Wartość w złotych |

|---|---|

| koszty usług transportowych | 55 000 |

| koszty usług spedycyjnych | 25 000 |

| factoring | 20 000 |

| Razem | 100 000 |

Wybór środka transportu, zabezpieczenie ładunku oraz przygotowanie dokumentacji przewozowej to działania

Jakiego typu centrum logistyczne charakteryzuje się terenami o powierzchni od 5 do 10 ha oraz zasięgiem oddziaływania od 2 do 10 km?

Podmioty ekonomiczne, które mają na celu zunifikowanie różnych usług logistycznych w jednym miejscu, przejmując część działań realizowanych przez macierzyste jednostki przedsiębiorstw - klientów, to

Na podstawie załączonego cennika ustal, jaką opłatę pobierze terminal za składowanie jednego pełnego kontenera 40ft przez okres 8 dni.

| KONTENERY | J.m. | Pełne | Puste | |||

|---|---|---|---|---|---|---|

| 20ft | 40ft | 20ft | 40ft | |||

| 1. | Sztauerka statkowa | szt. | 264,00 | 343,00 | 176,00 | 232,00 |

| 2. | Przeładunek burta-plac lub odwrotnie | szt. | 123,00 | 160,00 | 89,00 | 115,00 |

| 3. | Przeładunek plac-samochód/wagon lub odwrotnie | szt. | 123,00 | 160,00 | 89,00 | 115,00 |

| 4. | Opłata bezpieczeństwa (ISPS) | szt. | 7,40 | 7,40 | - | - |

| 5. | Manipulacja | szt. | 253,00 | 329,00 | 253,00 | 329,00 |

| Składowanie: | ||||||

| 6. | 7 dni wliczone w stawkę przeładunkową | - | - | - | - | - |

| 7. | Od 8 do 14 dnia | szt./dzień | 10,70 | 21,40 | 10,70 | 21,40 |

| 8. | Od 15 do 21 dnia | szt./dzień | 21,40 | 43,40 | 21,40 | 43,40 |

| 9. | Od 22 do 28 dnia | szt./dzień | 27,50 | 54,60 | 27,50 | 54,60 |

| 10. | Od 29 dnia | szt./dzień | 47,40 | 95,00 | 47,40 | 95,00 |

| Stawki taryfy wyrażone są w złotych polskich. | ||||||

Wykorzystanie strategii Just in Time (czyli dokładnie na czas) pozwala między innymi na zarządzanie

Jaką część procentową stanowi wyodrębniona w procesie klasyfikacji ABC grupa B?

W firmie zatrudnionych jest 5 pracowników. Oblicz, jaka jest średnia wartość kosztów związanych z zatrudnieniem jednego pracownika w ciągu roku, jeśli całkowite roczne wydatki na wynagrodzenia z dodatkami osiągają 150 000 zł?

Przedsiębiorstwo przyjęło zamówienie na 1 000 sztuk kostiumów damskich. Do uszycia jednego kostiumu zużywa się: 3,7 m tkaniny wełnianej, 3 m podszewki, 7 guzików oraz 1 zamek błyskawiczny. Przy uwzględnieniu dysponowanych zapasów magazynowych, zebranych w zamieszczonej tabeli, ustal ile materiałów należy zamówić, aby zrealizować zamówienie.

| Dysponowane zapasy materiałów | ||

|---|---|---|

| Nazwa materiału | j.m. | ilość |

| Tkanina wełniana | m | 1 400 |

| Podszewka | m | 900 |

| Guziki | szt. | 10 000 |

| Zamek błyskawiczny | szt. | 2 000 |

Oblicz czas podróży pojazdu na trasie 210 km, znając, że samochód jedzie ze średnią prędkością 70 km/h, a dodatkowy czas na różne czynności, na przykład zatrzymania na światłach, wynosi 20% czasu przejazdu.

Do kategorii produktów biodegradowalnych należą artykuły wykonane

Zakład produkujący komputery przenośne otrzymał zamówienie na wykonanie 60 szt. komputerów. Ustal, ile procesorów powinien zamówić zakład produkcyjny, aby zamówienie zostało zrealizowane. Weź pod uwagę zapas w magazynie i stan produkcji w toku.

| Pozycja w kartotece magazynowej | Zapas w magazynie w szt. | Produkcja w toku w szt. |

|---|---|---|

| Karta graficzna | 80 | 10 |

| Czytnik karty pamięci | 130 | 5 |

| Procesor | 35 | - |

| Akumulator | 35 | - |

W magazynie znajduje się 120 zgrzewek wody gazowanej, z czego 10 zgrzewek stanowi zapas ochronny.

W trakcie transportu do magazynu przybywa 4 paletowe jednostki ładunkowe, każda zawierająca 100 zgrzewek. Oblicz ilość dostępnego zapasu wody gazowanej w zgrzewkach.

Producent jabłek pakuje swoje produkty w kartony z wytłoczkami przedstawione na ilustracji. W ciągu roku przedsiębiorstwo wprowadziło na rynek 1 600 t opakowań kartonowych i 25 t wytłoczek. Ile opakowań, zgodnie z przedstawionym fragmentem przepisów, przedsiębiorstwo powinno poddać recyklingowi?

| Załącznik nr 1 docelowy poziom odzysku i recyklingu odpadów opakowaniowych | ||||

| Poz. | Odpady opakowaniowe powstałe z rodzaj opakowań | Poziom w % | ||

| odzysk | recykling | |||

| 1. | opakowań razem | 61 | 56 | |

| 2. | opakowań z tworzyw sztucznych | – | 23,5 | |

| 3. | opakowań z aluminium | – | 51 | |

| 4. | opakowań ze stali, w tym z blachy stalowej | – | 51 | |

| 5. | opakowań z papieru i tektury | – | 61 | |

| 6. | opakowań ze szkła | – | 61 | |

| 7. | opakowań z drewna | – | 16 | |

Znak towarowy umieszczony na opakowaniu informuje nas o maksymalnej

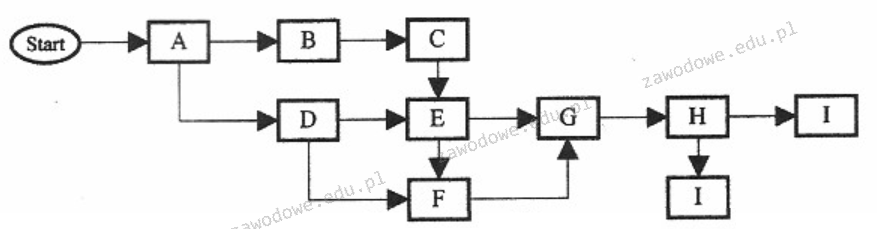

Rysunek przedstawia

Osoba odpowiedzialna za transport maszyn rolniczych za granicę musi dołączyć instrukcję wysyłkową, przygotowaną po jej otrzymaniu i zaakceptowaniu?

System HACCP stosowany jest w zakładach zajmujących się produkcją i dystrybucją artykułów spożywczych. Celem wdrożenia tego systemu jest zapewnienie

Samodzielne jednostki ekonomiczne nazywane węzłami logistycznymi, składające się z magazynów, terminali przeładunkowych oraz portów, połączone ze sobą siecią dróg tworzą

Tabela zawiera wyniki z przeprowadzonej przez przedsiębiorstwo analizy rynku dostawców. Oceny przedsiębiorstw dokonano według przyjętych kryteriów. Ustal liczbę punktów przyznanych każdemu z nich.

| Kryterium oceny | Ocena ogólna – ważona / w pkt/ | |

|---|---|---|

| Dostawca I | Dostawca II | |

| Cena | 35 | 32 |

| Jakość | 33 | 17 |

| Terminy dostaw | 15 | 18 |

| Dodatkowe usługi | 17 | 11 |

Informatyczny system wspomagający zarządzanie magazynami, obejmujący zarówno stany towarów, ich lokalizacje, jak również kierowanie i nadzorowanie działań realizowanych w magazynie oraz w interakcji z produkcją, przyjęciami, wysyłkami i innymi procesami, to system

Do działań przedtransakcyjnych w systemie dystrybucji zaliczamy

W jednej skrzynce znajduje się 20 butelek o objętości 0,2 litra. Klient złożył zamówienie na 100 litrów określonego napoju. Ile skrzynek z tym napojem powinno być dostarczonych do odbiorcy?

Na którym rysunku przedstawiono kontener IBC (Intermediate Bulk Container)?

Jaki był wskaźnik rotacji zapasów wyrażony w dniach w ciągu 90 dni, jeśli średnia wartość zapasów w tym czasie wynosiła 18 000 zł, a suma wydanych towarów z magazynu osiągnęła 27 000 zł?

Główne etapy procesu przechowywania to

W tabeli zamieszczono informacje o zapasie mąki w piekarni w poszczególnych dniach tygodnia. Oblicz średni dzienny zapas dysponowany mąki w piekarni.

| Stan magazynowy mąki w piekarni | ||||||

|---|---|---|---|---|---|---|

| Poniedziałek | Wtorek | Środa | Czwartek | Piątek | Sobota | Niedziela |

| 5 t | 6 t | 8 t | 2 t | 12 t | 21 t | 2 t |

Jak długo maksymalnie można przechowywać w magazynie pomidory, które przyjęto 15 czerwca, jeśli okres ich składowania wynosi od 1 do 2 tygodni?

Całkowity koszt użytkowania urządzeń przeładunkowych w magazynie to 30 000 zł, a ich wartość po czterech latach eksploatacji wynosi 15 000 zł. Jaki jest wskaźnik kosztu eksploatacji?

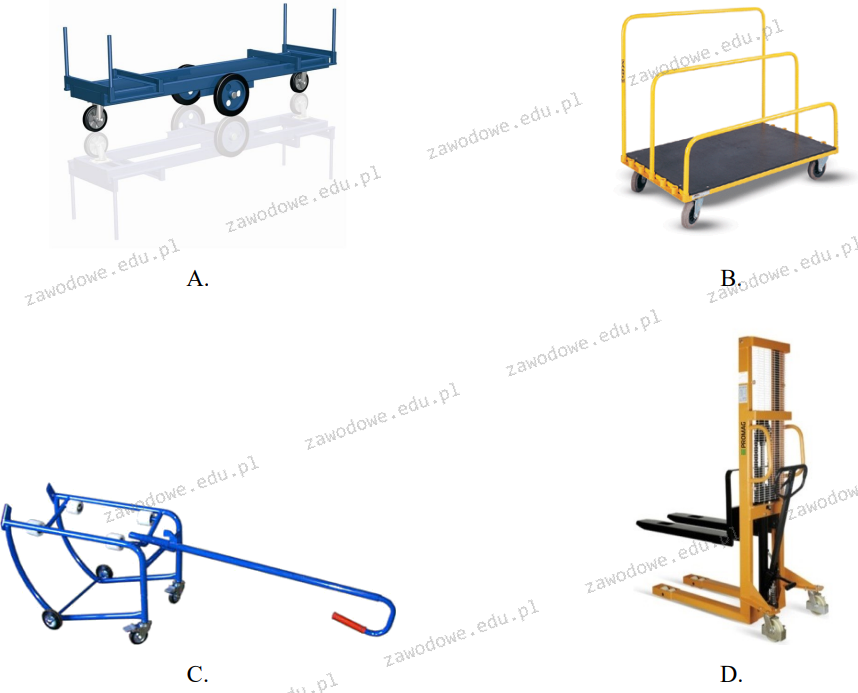

Który wózek przeznaczony jest do przewozu beczki?

Czynsz za powierzchnię magazynową jest wydatkiem