Pytanie 1

W porcie kontenerowym przyjęto ładunek drobnicowy w postaci 88 palet. Jak długo potrwa rozładunek towaru, jeśli do tego zadania wykorzystano 4 wózki widłowe, a cykl transportowy jednego wózka trwa 2 minuty?

Wynik: 19/40 punktów (47,5%)

Wymagane minimum: 20 punktów (50%)

W porcie kontenerowym przyjęto ładunek drobnicowy w postaci 88 palet. Jak długo potrwa rozładunek towaru, jeśli do tego zadania wykorzystano 4 wózki widłowe, a cykl transportowy jednego wózka trwa 2 minuty?

System MRP odnosi się do planowania

Zalety posiadania gestii transportowej obejmują

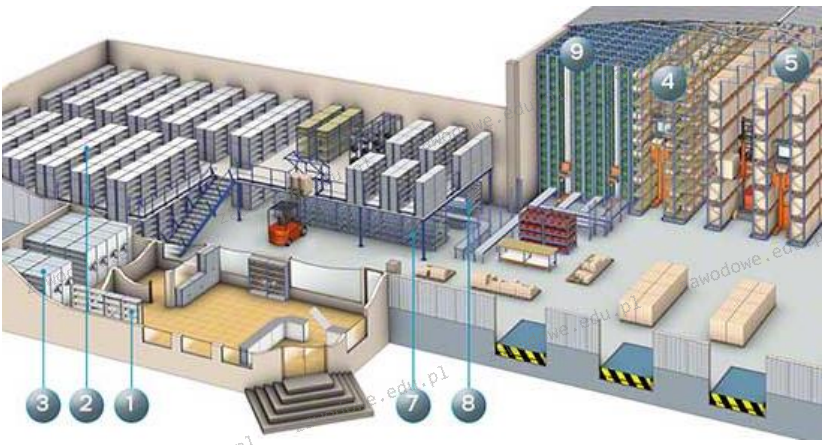

Którym numerem na rysunku oznaczono regały obsługiwane przez układnice i przenośniki?

Proces tworzenia jednostkowej jednostki ładunkowej z jednostki zbiorczej nazywamy

W każdym z procesów logistycznych działania związane z realizowaniem zamówień definiuje plan

Metoda, w ramach której najkrócej przechowywane zapasy w magazynie są wydawane w pierwszej kolejności, to

Jaką wartość netto posiada usługa magazynowa, jeśli faktura opiewa na kwotę 31 734,00 zł brutto, a stawka VAT wynosi 23%?

Elementem struktury wytwórczej stanowiącym część gniazda produkcyjnego jest

Akronim, który oznacza system informatyczny wspierający zarządzanie stanami magazynowymi, to

W trakcie 8-godzinnej zmiany dwójka pracowników produkuje łącznie 32 drewniane podstawy do wieszaka. Oblicz, jaka jest norma czasu pracy na toczenie jednej podstawy.

W procesach dystrybucji towarów, do odczytywania kodów kreskowych wykorzystuje się

Palety jednostkowe, heterogeniczne, składające się z różnych rodzajów towarów, w magazynach dystrybucyjnych są tworzone w obszarze

Identyfikacja towarów w sposób automatyczny wykorzystuje technologię

Wydatki związane z przechowywaniem oraz koszty związane z obsługą zapasów w magazynie klasyfikowane są jako koszty

Produkty, które należą do grupy X w analizie zapasów XYZ, to

Międzynarodowy dokument przewozowy CMR oznacza zawarcie umowy dotyczącej transportu towarów w formie

Która metoda składowania wyróżnia się najniższym wskaźnikiem użycia przestrzeni magazynowej?

Który znak powinien być umieszczony na opakowaniach substancji żrących?

Na którym rysunku przedstawiono urządzenie odczytujące kody kreskowe?

Zbiór poleceń zapisanych na nośniku cyfrowym, które pozwalają na funkcjonowanie elektronicznego urządzenia do skanowania kodów kreskowych i ich konwersji na sygnały elektryczne, zrozumiałe dla urządzenia komputerowego, to

Zarządzanie dostępnością surowców do produkcji realizowane jest poprzez tworzenie sieci

Zbiór metod służących do określenia zapotrzebowania na materiały oraz podzespoły na niższym etapie struktury produktu definiuje

Zjawisko, które polega na określeniu jednostkowego, technicznego kosztu produkcji gotowego wyrobu oraz produktu w trakcie wytwarzania, nazywa się

Na podstawie przedstawionego cennika oblicz koszt składowania 8 pustych kontenerów 20 ft i 6 pełnych kontenerów 40 ft w kontrolowanej temperaturze przez 4 dni.

| Cennik | |

|---|---|

| Koszt składowania jednego pustego kontenera 20 ft: 30,00 zł/dzień | |

| Koszt składowania jednego pustego kontenera 40 ft: 40,00 zł/dzień | |

| Koszt składowania jednego pełnego kontenera 20 ft: 45,00 zł/dzień | |

| Koszt składowania jednego pełnego kontenera 40 ft: 60,00 zł/dzień | |

| Koszt składowania jednego pełnego kontenera 20 ft w kontrolowanej temperaturze: 70,00 zł/dzień | |

| Koszt składowania jednego pełnego kontenera 40 ft w kontrolowanej temperaturze: 85,00 zł/dzień | |

Który wariant odpowiada właściwej kolejności etapów planowania dystrybucji w metodzie DRP (ang. Distribution Requirements Planning)?

|

|

| A. | B. |

|

|

| C. | D. |

Czym jest recykling?

Przy projektowaniu elementów obsługi klienta po transakcji, należy wziąć pod uwagę

Działania planowane, których konsekwencje zauważalne są w krótkim czasie, określamy mianem planowania

Zbiór procedur związanych z obróbką danych komputerowych, zarządzaniem bazami danych oraz urządzeniami, które pozwalają na przetwarzanie i przechowywanie informacji określamy mianem systemu

W trakcie transportu środków ochrony roślin doszło do uszkodzenia opakowania. Substancja ta wdarła się do oka pracownika. Na czym polega udzielenie pierwszej pomocy poszkodowanemu?

Na podstawie danych zawartych w dokumencie ustal stan magazynowy długopisów niebieskich Przedsiębiorstwa AGROMAKS Sp. z o.o.

| Dostawca: Przedsiębiorstwo AGROMAKS Sp. z o.o. ul. Widna 34 61-547 Poznań | Nazwa towaru: Długopisy niebieskie | Indeks 9876 Marza (-) Metoda liczenia marży (-) | ||||

| Jednostka miary: sztuki | Cena zakupu netto 5,30 zł | |||||

| Lp. | Data | Symbol/Numer dowodu | Przeznaczenie | Przychód | Rozchód | Stan |

| 1. | 04.06.2012 r. | Pz 01/06/2012 | do sprzedaży | 200 | - | 200 |

| 2. | 08.06.2012 r. | Wz 01/WZ/2012 | sprzedaż | - | 60 | 140 |

Ekologistyka to działania mające na celu ograniczenie negatywnych wpływów

Jaką jednostką organizacyjną zajmującą się normalizacją jest w Polsce?

Przedstawiona na rysunku paletowa jednostka ładunkowa (pjł) utworzona jest na palecie o wymiarach

1 200 x 800 x 144 mm. Rozmieszczono na niej 8 jednakowych kartonów w dwóch warstwach, wykorzystując całą powierzchnię palety. Ile wynoszą wymiary (długość x szerokość) kartonów ułożonych na palecie?

Ile miejsc pracy trzeba zorganizować, aby w ciągu 30 minut wyprodukować 25% z 600 sztuk komponentów, jeśli czas produkcji jednego komponentu wynosi 1 minutę?

Część budynku magazynowego, która ułatwia załadunek oraz wyładunek towarów na środki transportu, nazywa się

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Na ilustracji jest przedstawione skanowanie kodu kreskowego z zastosowaniem skanera

Wydatki związane z amortyzacją budynków i wyposażenia magazynów oraz zatrudnieniem pracowników magazynowych, są