Pytanie 1

Planowanie dostaw materiałów dla procesu produkcji wymaga opracowania strategii

Wynik: 20/40 punktów (50,0%)

Wymagane minimum: 20 punktów (50%)

Planowanie dostaw materiałów dla procesu produkcji wymaga opracowania strategii

Zestawienie wszystkich zespołów, podzespołów, części oraz materiałów potrzebnych do wyprodukowania jednej jednostki kompletnego wyrobu, wraz z określeniem zależności pomiędzy nimi, to

W pojemnikach przechowywane są substancje

Firma logistyczna powinna zainstalować w biurach, gdzie produkuje się dużo makulatury

W ciągu jednej godziny przyzakładowa oczyszczalnia ścieków ma zdolność do oczyszczenia 1 000 litrów wody z zanieczyszczeń poprodukcyjnych. Ile litrów wody jest w stanie oczyścić ta oczyszczalnia w ciągu tygodnia, jeśli pracuje przez 20 godzin każdego dnia?

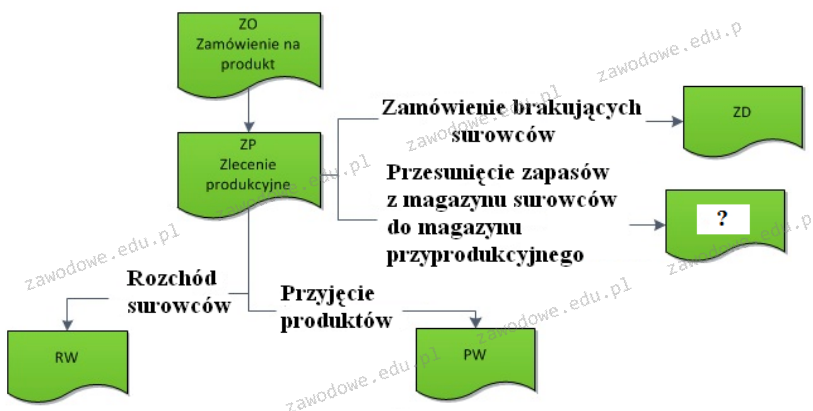

Który dokument powinien być wpisany na schemacie w miejscu oznaczonym znakiem zapytania?

Znak informujący, że produkt nie był testowany na zwierzętach w fazie badań, to znak

Czym jest opakowanie jednostkowe?

Identyfikacja towarów w sposób automatyczny wykorzystuje technologię

Skrót oznaczający system informatyczny wspierający procesy związane z planowaniem pracy to

Wydatki na podstawowe wynagrodzenia członków zarządu firmy logistycznej klasyfikujemy jako koszty

Jeśli łączne wydatki na magazynowanie w analizowanym czasie wynoszą 6 000 zł, a powierzchnia użytkowa magazynu w tym czasie to 300 m2, to jaki jest wskaźnik kosztów utrzymania powierzchni magazynowej?

Przed wykonywaniem przeglądów okresowych maszyn, firma produkująca zgłosiła potrzebę zakupu brakujących części zapasowych. To zapotrzebowanie miało charakter popytu

Osoba odpowiedzialna za transport maszyn rolniczych za granicę musi dołączyć instrukcję wysyłkową, przygotowaną po jej otrzymaniu i zaakceptowaniu?

Kiedy firma podejmuje działania mające na celu rozwiązanie problemów oraz konfliktów ekologicznych w dziedzinie logistyki, to oznacza, że przestrzega zasad

RFID to technologia, która pozwala na monitorowanie przepływu towarów na podstawie

Który system zarządzania produkcją jest stosowany przez przedsiębiorstwo produkcyjne, które wyróżnia się zdolnością szybkiego reagowania na indywidualne potrzeby klientów oraz elastycznością w dostosowywaniu się do zmian w popycie?

System, w którym regularnie sprawdzane są zapasy i na podstawie tego ustalana jest ilość zamówienia, to system

Przy projektowaniu elementów obsługi klienta po transakcji, należy wziąć pod uwagę

Do kategorii produktów biodegradowalnych należą artykuły wykonane

Materiał i surowce zgromadzone w magazynie, które są stosowane do produkcji wyrobu już wycofanego z wytwarzania, stanowią zapas

Z którym dostawcą zakład powinien nawiązać współpracę, biorąc pod uwagę podane kryteria doboru wraz z wagami oraz przydzielone punkty w skali od 1 do 6, gdzie 1 punkt oznacza najniższą, a 6 punktów najwyższą ocenę?

| Dostawca | Kryteria doboru | |||

|---|---|---|---|---|

| Jakość produktu (waga 0,3) | Cena produktu (waga 0,3) | Wielkość dostawy (waga 0,2) | Forma płatności (waga 0,2) | |

| A. | 3 | 6 | 4 | 4 |

| B. | 4 | 5 | 3 | 3 |

| C. | 5 | 4 | 4 | 3 |

| D. | 6 | 3 | 5 | 1 |

Do zadań osób zajmujących się zarządzaniem stanami magazynowymi należy między innymi

Z magazynu wypuszczono 100 sztuk towaru, którego jednostkowa cena sprzedaży netto wynosi 125,00 zł. Jaka będzie wartość brutto faktury na wydane produkty, przy 23% stawce VAT?

W celu zintegrowanego planowania zasobów produkcyjnych w zakładzie produkcyjnym wykorzystuje się system informatyczny

W magazynach, w celu przesyłania rozmaitych dokumentów w formie elektronicznej, zamiast ręcznego wprowadzania ich do bazy danych, używa się systemu

Jakie zestawienie ilustruje właściwą sekwencję procesów w łańcuchu dostaw?

Jakie dane zawiera kod kreskowy EAN-8?

Mrożone warzywa mogą być przechowywane w magazynie przez kilka miesięcy, jeśli są trzymane w zakresie temperatur

Jaką metodę wydawania towarów należy zastosować, jeżeli pierwsze w kolejności mają być wydawane towary, które najpóźniej dotarły?

Koszt produkcji 1 litra mleka w mleczarni wynosi 1,00 zł. Zakład sprzedaje mleko z 20% marżą. Jaką kwotę stanowi cena brutto za 1 litr mleka, jeżeli obowiązuje 5% stawka VAT?

W firmie zajmującej się produkcją, która działa 200 dni w roku, roczna sprzedaż wyniosła 8 000 sztuk. Średni stan zapasów w tym okresie wynosił 400 sztuk. Jak obliczyć wskaźnik rotacji zapasów?

Zespół działań organizacyjnych, realizacyjnych oraz handlowych, mających na celu transport ładunków z miejsc nadania do miejsc odbioru przy użyciu odpowiednich środków transportowych, to

Informatyczny system wspomagający zarządzanie magazynami, obejmujący zarówno stany towarów, ich lokalizacje, jak również kierowanie i nadzorowanie działań realizowanych w magazynie oraz w interakcji z produkcją, przyjęciami, wysyłkami i innymi procesami, to system

Jaki system informatyczny jest używany do zarządzania obiegiem zapasów w magazynach?

W czasie trwania miesiąca (30 dni) dział jakości powinien skontrolować 810 szt. wyrobów gotowych. Ilu pracowników konieczne jest zatrudnienie na każdej zmianie w dziale kontroli jakości, pracującym na trzy zmiany, aby efektywnie wykorzystać zasoby ludzkie, biorąc pod uwagę, że jeden pracownik jest w stanie ocenić 3 wyroby gotowe w trakcie jednej zmiany?

Dokument ten umożliwia prowadzenie rejestru przychodów oraz rozchodów zapasu, a także kontrolowanie jego stanu.

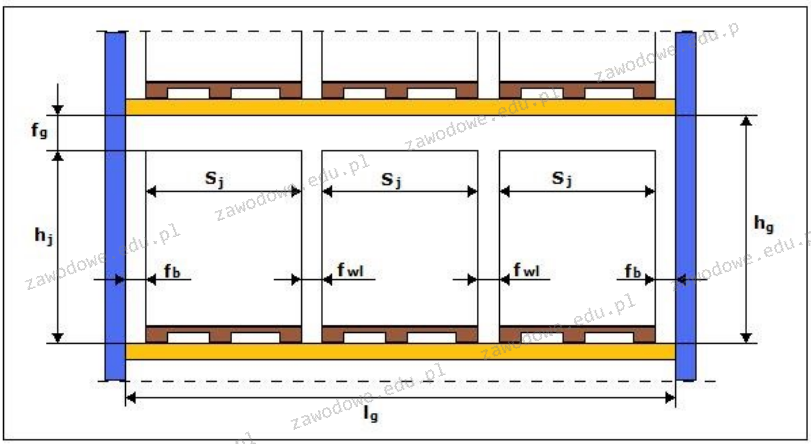

Paletowe jednostki ładunkowe (pjł), utworzone na paletach o wymiarach 1 200 x 800 x 144 mm, są składowane w regale stałym ramowym o parametrach przedstawionych na rysunku. Maksymalnie ile warstw kartonów o wysokości 300 mm zmieści się na palecie, jeżeli wysokość gniazda regałowego wynosi hg = 1 600 mm, a wielkość luzu manipulacyjnego fg = 100 mm?

Częścią wewnętrznego łańcucha dostaw jest

Masa przedmiotów podnoszonych i przenoszonych przez jednego pracownika - mężczyznę, przy pracy stałej, nie może przekraczać

| Normy dźwigania i przenoszenia ładunków | ||||||

|---|---|---|---|---|---|---|

| Praca | Młodociani | Kobiety | Mężczyźni | |||

| Dziewczęta | Chłopcy | Kobiety w ciąży | Kobiety | Mężczyźni | Przenoszenie zespołowe | |

| Stała | 8 kg | 12 kg | 3 kg | 12 kg | 30 kg | max. 25 kg/1 os. |

| Dorywcza (max. 4 godz.) | 14 kg | 20 kg | 5 kg | 20 kg | 50 kg | max. 42 kg/1 os. |