Pytanie 1

Podczas przeprowadzania inwentaryzacji zapasów w magazynie, pracownik wypełnia

Wynik: 27/40 punktów (67,5%)

Wymagane minimum: 20 punktów (50%)

Podczas przeprowadzania inwentaryzacji zapasów w magazynie, pracownik wypełnia

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Marszruta produkcyjna może być przedstawiona przy użyciu

Dokument generowany w związku z przekazaniem materiałów do użytku wewnętrznego w przedsiębiorstwie to

Na podstawie danych zawartych w dokumencie ustal stan magazynowy długopisów niebieskich Przedsiębiorstwa AGROMAKS Sp. z o.o.

| Dostawca: Przedsiębiorstwo AGROMAKS Sp. z o.o. ul. Widna 34 61-547 Poznań | Nazwa towaru: Długopisy niebieskie | Indeks 9876 Marza (-) Metoda liczenia marży (-) | ||||

| Jednostka miary: sztuki | Cena zakupu netto 5,30 zł | |||||

| Lp. | Data | Symbol/Numer dowodu | Przeznaczenie | Przychód | Rozchód | Stan |

| 1. | 04.06.2012 r. | Pz 01/06/2012 | do sprzedaży | 200 | - | 200 |

| 2. | 08.06.2012 r. | Wz 01/WZ/2012 | sprzedaż | - | 60 | 140 |

W jakim typie obiektu magazynowego składowane jest paliwo ciekłe?

Termin określający sytuację, w której towar dostarczony do magazynu jest natychmiast przekazywany dalej do odbiorcy bez etapu składowania, brzmi

Proces rozmieszczania produktów w magazynie oraz ich przechowywania w sposób zorganizowany określamy mianem

Na podstawie kryterium lokalizacji, magazyny logistyczne klasyfikowane są na magazyny:

Hurtownia sprzedała towary zgodnie z zestawieniem zamieszczonym w tabeli. Oblicz odpowiednio kwotę podatku VAT oraz wartość brutto za sprzedane towary.

| Nazwa towaru | Cena jednostkowa netto [zł] | Stawka podatku VAT [%] | Liczba sprzedanych towarów [szt.] |

|---|---|---|---|

| Płyn hamulcowy | 16,00 | 23 | 20 |

| Płyn do chłodnic | 33,00 | 23 | 10 |

Dokumentem, który potwierdza wydanie towarów z magazynu do odbiorcy zewnętrznego, jest

Na rysunku przedstawiono kod

Który magazyn oferuje najniższy koszt wyładunku i składowania 12 t ładunku przez 7 dni (tydzień)?

| Magazyn | Cennik |

|---|---|

| I. | Brak opłat za wyładunek Składowanie: 10,00 zł/t/dzień |

| II. | Wyładunek: 1,50 zł/t Składowanie: 8,00 zł/t/dzień |

| III. | Wyładunek: 2,00 zł/t Składowanie: 6,00 zł/t/dzień |

| IV. | Brak opłat za wyładunek Składowanie: 40,00 zł/t/tydzień |

Związki chemiczne szkodliwe, które powstają w procesach przemysłowych, klasyfikowane są jako odpady

Jednym ze sposobów zabezpieczania towaru przed uszkodzeniami jest blokowanie. Jego celem jest

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Naruszenie zasad BHP dotyczących ręcznego transportu oraz przenoszenia ładunków o masie przekraczającej ustalone normy może prowadzić do

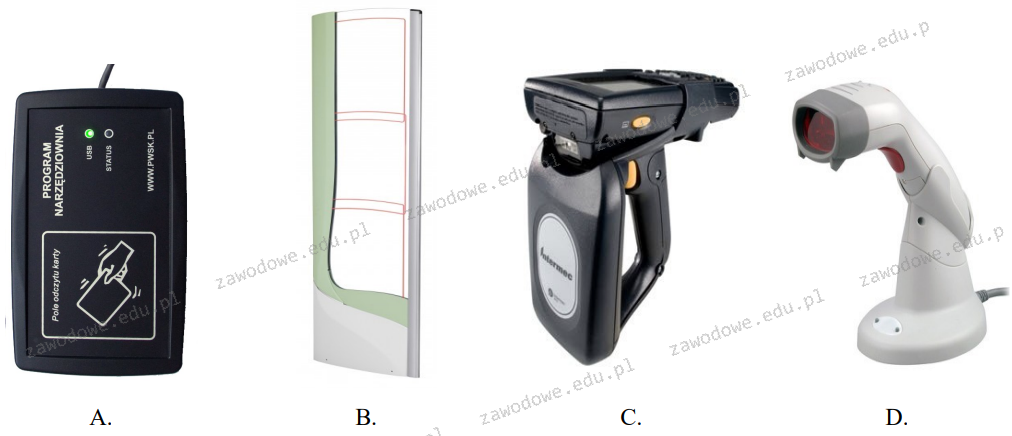

Na którym rysunku przedstawiono urządzenie odczytujące kody kreskowe?

Na podstawie danych zawartych w tabeli wskaż, ile wyniesie średni koszt przypadający na jedną jednostkę paletową.

| Ilość przyjętych palet | Cena przyjęcia | Ilość wydanych palet | Cena wydania |

|---|---|---|---|

| 10 000 szt. | 2,00 zł/szt. | 10 000 szt. | 3,00 zł/szt. |

Czynność ponownego użycia odpadów to

Jaką wartość stawki za 1 km ustaliło przedsiębiorstwo transportowe, biorąc pod uwagę, że koszty stałe wyniosły 35 000 zł, koszty zmienne 5 000 zł, średni przebieg pojazdu to 20 000 km, a zysk wynosił 10%? (UWAGA: Na egzaminie w tym pytaniu przyznawany jest 1 punkt, niezależnie od odpowiedzi)

Jaką część terytorium portu morskiego stanowi akwatorium?

W trakcie transportu środków ochrony roślin doszło do uszkodzenia opakowania. Substancja ta wdarła się do oka pracownika. Na czym polega udzielenie pierwszej pomocy poszkodowanemu?

Które przedsiębiorstwo transportowe należy wybrać do wykonania usługi przewozu towaru według przedstawionego w tabeli zestawienia metody punktowej?

| Kryterium | Przedsiębiorstwo transportowe A. | Przedsiębiorstwo transportowe B. | Przedsiębiorstwo transportowe C. | Przedsiębiorstwo transportowe D. | ||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 1 | 2 | 3 | 4 | 5 | 1 | 2 | 3 | 4 | 5 | 1 | 2 | 3 | 4 | 5 | |

| jakość | X | X | X | X | ||||||||||||||||

| cena | X | X | X | X | ||||||||||||||||

| terminowość | X | X | X | X | ||||||||||||||||

| poziom obsługi | X | X | X | X | ||||||||||||||||

Jaki procent zamówień w magazynie jest poprawnie zrealizowanych, jeśli wynosi on 90%? Ile zamówień zostało zrealizowanych, jeśli liczba zamówień niepełnych wynosi 20?

Redukcja zbędnych etapów transportu towarów zachodzi w procesie ich

Transport środkami, które są zarejestrowane poza granicami naszego kraju, realizowany przez firmy świadczące usługi transportowe na naszym terenie określamy jako przewóz

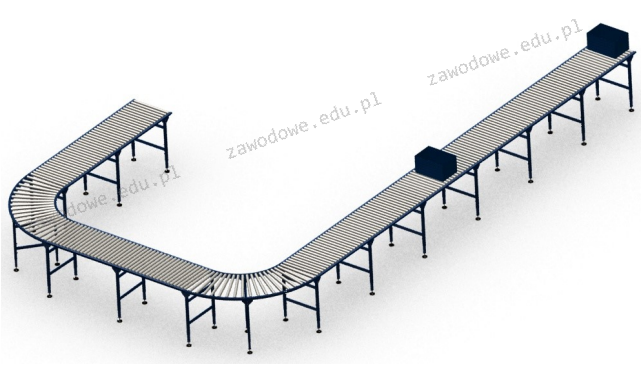

Rysunek przedstawia

Które urządzenie nie służy do odczytu danych ze znaczników RFID?

Jakim rodzajem produkcji wyróżnia się stocznia?

Jakie działania wchodzą w skład funkcji logistycznych realizowanych w centrum logistycznym?

W magazynie przed przyjęciem znajdowało się 1 500 szt. towaru, a po przyjęciu 17 500 szt. Oblicz, jaka jest wartość średniego zapasu cyklicznego w tym magazynie, jeśli stanowi ona połowę wartości dostawy?

Przechowywanie kontenera na terminalu kontenerowym przez pierwsze 10 dni jest bezpłatne. Po upływie 10 dni wprowadza się opłatę w wysokości 10 USD za każdy dzień, a po 15 dniach ta kwota wzrasta o 50%. Jaki będzie całkowity koszt przechowywania kontenera, jeśli był on składowany na terminalu przez 16 dni?

Wśród kluczowych zalet wprowadzenia systemów informatycznych w procesie dystrybucji można wymienić

Jaką wartość osiągnie dostawa, jeśli początkowy stan magazynowy wynosi 150 sztuk, sprzedaż wynosi 350 sztuk, a wymagany poziom zapasów na koniec okresu to 100 sztuk?

Fragment Instrukcji wysyłkowej - eksport przedstawia część informacji dotyczących wysyłki towarów. Wskaż, której stacji dla przesyłek nie podano

| INSTRUKCJA WYSYŁKOWA – EKSPORT | |

|---|---|

| ........ | ........ |

| ........ | ........ |

| Opis ładunku: Dostawy wagonowe: towar należy wysłać do portu, aby nadszedł w dni robocze, tj. od poniedziałku do piątku, nr kontraktu oraz specyfikacji podany w instrukcji | |

| Stacja przeznaczenia: dla przesyłek morskich - Gdynia XXXXXXX- dla przesyłek drobnicowych - Gdynia XXXXXXX dla przesyłek wagonowych - Gdańsk XXXXXXX - dla przesyłek morskich - Gdańsk XXXXXXX | |

Z produkcji do magazynu dostarczono 100 sztuk gotowego wyrobu. W celu potwierdzenia tego zdarzenia w firmie należy sporządzić dokument

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Przedsiębiorstwo ustaliło kryteria doboru dostawców, przypisując im odpowiednie wagi: jakość – waga 0,6; cena – waga 0,4. Na podstawie danych zamieszczonych w tabeli oceń, z którym dostawcą przedsiębiorstwo powinno nawiązać współpracę, jeżeli oceny dostawców w ramach kryteriów są od 1 do 4 (1 – ocena najniższa, 4 – ocena najwyższa).

| Dostawca | Wyszczególnienie |

|---|---|

| A. | Jakość: II gatunek Cena: 2,80 zł |

| B. | Jakość: I gatunek Cena: 3,00 zł |

| C. | Jakość: III gatunek Cena: 2,00 zł |

| D. | Jakość: IV gatunek Cena: 1,90 zł |

Najdłuższy czas realizacji dostawy określa