Pytanie 1

Opłaty za 1 km przejazdu płatną drogą krajową, wprowadzonym systemem viaTOLL od 1 lipca 2011 r., zależą od

Wynik: 24/40 punktów (60,0%)

Wymagane minimum: 20 punktów (50%)

Opłaty za 1 km przejazdu płatną drogą krajową, wprowadzonym systemem viaTOLL od 1 lipca 2011 r., zależą od

Jak nazywa się zapas znajdujący się w systemie produkcyjnym podczas procesu obróbki?

Wśród wewnętrznych elementów przedsiębiorstwa produkcyjnego mających wpływ na wybór metod dystrybucji produktów znajdują się

Czym jest recykling materiałów?

W miejscu pracy odpowiedzialność za utworzenie stanowiska pracy zgodnie z zasadami oraz regulacjami dotyczącymi bezpieczeństwa i higieny pracy spoczywa na

Znaki o określonej barwie informują o konieczności używania środków ochrony indywidualnej w miejscach pracy związanych z logistyką?

Jaką wartość netto jednostkowej ceny za dostawę paletową jednostki ładunkowej (pjł) otrzymamy, jeśli faktura za transport 30 pjł wyniosła 369,00 zł brutto? Usługa przewozu objęta jest stawką VAT w wysokości 23%?

Dobro naturalne, które ma być poddane obróbce, określamy mianem

Maksymalna masa ładunków, które mogą być ręcznie podnoszone i przenoszone przez kobiety podczas stałej pracy, wynosi

W magazynie doszło do uszkodzenia przewożonego szkła. Pracownik doznał rany dłoni, w której pozostał widoczny kawałek szkła. Jakie działania należy podjąć w celu udzielenia pierwszej pomocy poszkodowanemu?

Jaki jest stopień wykorzystania potencjału produkcyjnego firmy, jeśli całkowita zdolność produkcji wynosi 25 000 ton, a ilość zleceń do zrealizowania osiąga 20 000 ton?

Jak wiele opakowań o wymiarach 30'20'15 cm można zmieścić w kartonie zbiorczym o wymiarach 60'45'40 cm?

Jakie urządzenia stosuje się do transportu na znaczne odległości pomiędzy halami magazynowymi?

Firma oferuje 2% zniżki dla stałych klientów. Stały klient kupił 45 szt. artykułów w cenie 240,00 zł/szt., a także 22 szt. artykułów po 180,00 zł/szt. Jaka będzie całkowita zniżka, jaką otrzyma stały klient, biorąc pod uwagę, że podane ceny są cenami przed udzieleniem rabatu?

Przedsiębiorcy wprowadzający do obrotu opakowania, w przypadku nieuzyskania wymaganych poziomów recyklingu odpadów opakowaniowych, są zobowiązani do wniesienia opłaty produktowej. Zgodnie z danymi przedstawionymi w tabeli przedsiębiorca będzie zobowiązany uiścić opłatę produktową za odpady opakowaniowe

| Dane dotyczące gospodarki opakowaniami | ||||

|---|---|---|---|---|

| Poz. | Odpady opakowaniowe | Minimalny poziom recyklingu [%] | Masa wprowadzonych do obrotu opakowań [kg] | Masa opakowań poddana recyklingowi [kg] |

| 1. | z drewna | 16,0 | 645 000 | 145 000 |

| 2. | z aluminium | 51,0 | 32 000 | 15 320 |

| 3. | z papieru i kartonu | 61,0 | 1 530 000 | 990 500 |

| 4. | z tworzyw sztucznych | 23,5 | 374 000 | 93 400 |

Zasady międzynarodowego transportu kolejowego towarów niebezpiecznych określa się jako

Skrót oznaczający system informatyczny wspierający procesy związane z planowaniem pracy to

Zanim pracownik magazynu przystąpi do działań manipulacyjno-porządkowych w obrębie regału przepływowego, powinien

Który znak należy umieścić na opakowaniu biodegradowalnym?

Firma transportowa "Smyk" używa następującego cennika przewozu: 1-10 palet 2,00 zł/km, 11-21 palet 2,50 zł/km. Jaką kwotę będzie musiało zapłacić przedsiębiorstwo za transport 19 palet na trasie Poznań - Bydgoszcz (120 km)?

W klasyfikacji XYZ litera X odnosi się do zasobów, na które istnieje zapotrzebowanie

Jaki system informatyczny zajmuje się zarządzaniem przepływem informacji, produktów i usług, wspierając całkowite zarządzanie łańcuchem dostaw?

Pojemność strefy składowania wynosi 460 paletowych jednostek ładunkowych (pjł). Długość stref składowania, przyjęć i wydań łącznie osiąga 44 m, a szerokość tych stref to 11,5 m. Jaki jest wskaźnik wykorzystania powierzchni użytkowej w magazynie?

Wśród bezpiecznych technologii usuwania oraz unieszkodliwiania niebezpiecznych odpadów, które stosują metody biologiczne, znajduje się

Jaki jest wskaźnik rotacji zapasów, jeśli miesięczny popyt wynosi 24 000 sztuk, a przeciętny stan zapasów to 4 000 sztuk?

W pojemnikach przechowywane są substancje

Czy inwentaryzacja pośrednia uproszczona nie jest realizowana poprzez

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jak dużo czasu trzeba poświęcić na rozładunek jednego samochodu, który przewozi 34 paletowe jednostki ładunkowe (pjł) przy użyciu dwóch wózków widłowych, jeśli cykl podstawowy związany z rozładunkiem jednej pjł wózkiem wynosi 1,5 min, a podjechanie samochodu pod rampę oraz przygotowanie go do rozładunku zajmie 10,5 minut?

Korzystając z podanego wzoru, oblicz wskaźnik rotacji zapasu w dniach, jeżeli w ciągu roku (360 dni) popyt wyniósł 42 000 kg, a średni zapas wynosił 2 100 kg

Wrzd = Wz / Sp * 360 gdzie: Wrzd - wskaźnik rotacji zapasu w dniach, Wz - średni poziom zapasu, Sp - popyt na zapas. |

Dokumentem, który potwierdza wydanie towarów z magazynu do odbiorcy zewnętrznego, jest

Całkowite wydatki na przechowywanie towarów w danym czasie wyniosły 8 000 zł, a wartość obrotu magazynowego obliczona na podstawie rozchodu osiągnęła 2 000 szt. Jaki jest koszt jednostkowy przechowywania towarów?

W kodzie EAN-13 zawarte są dane

Wydatki związane z zatrudnieniem pracowników w magazynie oraz amortyzacją sprzętu magazynowego są klasyfikowane jako koszty

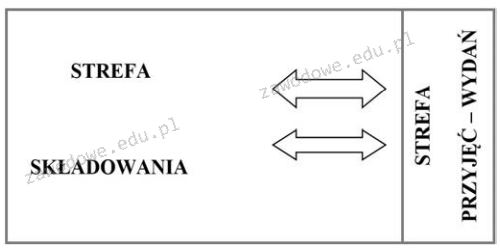

Jaki układ technologiczny magazynu przedstawiono na schemacie?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jak nazywa się system do planowania zapotrzebowania na materiały?

Pracownik magazynu otrzymał wykaz pozycji asortymentowych oraz ilości do pobrania wraz z pick by light w celu

Jaki będzie wskaźnik skupu opakowań, jeśli w danym roku wykorzystano 8 000 szt. skrzyń, a od odbiorców zakupiono 4 800 szt. skrzyń?

System organizacji dostaw materiałów w procesie produkcyjnym, oparty na przekazywaniu informacji o potrzebie zainicjowania przepływu materiałów, zapisanej na tzw. karcie to