Pytanie 1

Oznakowanie i pakowanie produktów gotowych to procesy

Wynik: 15/40 punktów (37,5%)

Wymagane minimum: 20 punktów (50%)

Oznakowanie i pakowanie produktów gotowych to procesy

W trakcie 8-godzinnej zmiany dwójka pracowników produkuje łącznie 32 drewniane podstawy do wieszaka. Oblicz, jaka jest norma czasu pracy na toczenie jednej podstawy.

W procesie organizacji zadań transportowych czynnik, który zależy od spedytora i ma wpływ na przebieg transportu, to

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Akt administracyjny wydany przez ministra odpowiedzialnego za transport lub wskazany w ustawie organ lokalny, który pozwala na prowadzenie działalności gospodarczej w obszarze transportu drogowego, to

System informatyczny DRP służy do planowania

Która metoda składowania wyróżnia się najniższym wskaźnikiem użycia przestrzeni magazynowej?

Jak nazywa się obszar wiedzy zajmujący się adaptacją maszyn i urządzeń do potrzeb fizycznych oraz psychicznych ludzi?

Jaką kwotę należy zapłacić spedytorowi morskiemu w przypadku, gdy obsłuży on 2 kontenery 40' oraz 3 kontenery 20', przy stawce 100 USD/TEU (20-stopowa jednostka przeliczeniowa)?

Materiał i surowce zgromadzone w magazynie, które są stosowane do produkcji wyrobu już wycofanego z wytwarzania, stanowią zapas

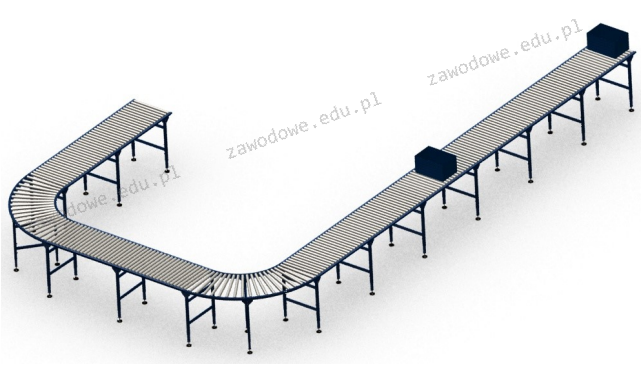

Rysunek przedstawia

W magazynie realizowane są zamówienia na materiały według systemu ciągłego monitorowania. W tym systemie, punkt ponownego zamówienia definiowany jest jako stan zapasów

Jakie minimalne wymiary powinno mieć opakowanie kartonowe, w którym będą przechowywane czekoladki zapakowane w metalowe pudełka o wymiarach 20 x 10 x 15 cm (długość x szerokość x wysokość), jeżeli czekoladki mają być układane w 2 warstwach, przechowywane w pionie, a w kartonowym opakowaniu ma się zmieścić 10 opakowań czekoladek? Wymiary opakowania kartonowego należy podać w formacie: długość x szerokość x wysokość.

Rysunek przedstawia

Spośród 20 dostaw materiałów do firmy 4 były niepełne, a 1 dostawa była opóźniona. Jaki jest wskaźnik niezawodności dostaw?

Przedstawiony znak graficzny umieszczony na opakowaniu towaru oznacza

Pierwsze trzy cyfry w standardzie EAN-13 odnoszą się do

Przedstawiony znak dotyczy nakazu stosowania ochrony

Które z poniższych elementów wchodzą w skład infrastruktury kolejowej punktowej?

Który z poniższych systemów zarządzania zapasami powinien być użyty w przypadku drogich materiałów o bardzo niskiej rotacji?

Przed wykonywaniem przeglądów okresowych maszyn, firma produkująca zgłosiła potrzebę zakupu brakujących części zapasowych. To zapotrzebowanie miało charakter popytu

W firmie zajmującej się produkcją, która działa 200 dni w roku, roczna sprzedaż wyniosła 8 000 sztuk. Średni stan zapasów w tym okresie wynosił 400 sztuk. Jak obliczyć wskaźnik rotacji zapasów?

W magazynach, w celu przesyłania rozmaitych dokumentów w formie elektronicznej, zamiast ręcznego wprowadzania ich do bazy danych, używa się systemu

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W którym magazynie najefektywniej wykorzystywana jest przestrzeń w strefie składowania?

| Magazyn 1 | Magazyn 2 | Magazyn 3 | Magazyn 4 |

|---|---|---|---|

| Pojemność strefy składowania: 4 000 m3 Przeciętna objętość ładunku: 3 000 m3 | Pojemność strefy składowania: 3 000 m3 Przeciętna objętość ładunku: 2 100 m3 | Pojemność strefy składowania: 12 000 m3 Przeciętna objętość ładunku: 7 200 m3 | Pojemność strefy składowania: 9 000 m3 Przeciętna objętość ładunku: 8 100 m3 |

Dokument wysyłkowy "Routing order" jest przesyłany zagranicznemu eksporterowi w celu zrealizowania wysyłki towaru importowanego, przy czym odpowiedzialność za transport spoczywa na kupującym. Ta zasada odnosi się do formuły handlowej oznaczonej skrótem

Identyfikatory GS1 pozwalają na odróżnianie produktów, miejsc oraz innych obiektów występujących

Koszty dotyczące utrzymania zapasów to

– koszt energii elektrycznej działu zaopatrzenia, – wynagrodzenie kierowcy, – amortyzacja samochodu ciężarowego. | – koszt ubytków naturalnych, – amortyzacja magazynu, – wynagrodzenie magazyniera. |

| A. | B. |

– dzierżawa wyposażenia magazynowego – wydatki na odczynniki do badania jakości dostarczonych zapasów. | – opłata za wynajęcie dodatkowego magazynu przy krótkotrwałym nadmiarze zapasu, – opłata za przetrzymywanie kontenera. |

| C. | D. |

Odzież ochronna, która musi być certyfikowana, to odzież

Zastosowanie zasady wyznaczania rozmiaru partii dostawy na podstawie formuły Wilsona umożliwia wykorzystanie metod uzupełniania zapasów

Która z metod zarządzania zapasami umożliwia firmom produkcyjnym utrzymanie stanów magazynowych bliskich zera?

Działania przedsiębiorstwa zajmującego się produkcją w zakresie transportu swoich produktów do klientów tworzą proces

W tabeli zamieszczono informacje o zapasie mąki w piekarni w poszczególnych dniach tygodnia. Oblicz średni dzienny zapas dysponowany mąki w piekarni.

| Stan magazynowy mąki w piekarni | ||||||

|---|---|---|---|---|---|---|

| Poniedziałek | Wtorek | Środa | Czwartek | Piątek | Sobota | Niedziela |

| 5 t | 6 t | 8 t | 2 t | 12 t | 21 t | 2 t |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakie argumenty sugerują konieczność zastosowania metody maksymalnej dostawy przy ustalaniu rozmiaru zamówienia?

Jaką wartość ma końcowy zapas towaru w sieci dystrybucji, jeżeli dostarczono 1 800 szt., początkowy zapas wynosił 2 000 szt., a klient odebrał 3 500 szt.?

Jaką funkcję pełni system informatyczny ERP?

Firma planuje wyprodukować 100 sztuk drzwi. Aby stworzyć 1 sztukę drzwi, potrzebne są 2 płyty MDF. Ile płyt trzeba zamówić, skoro podczas montażu znajduje się 20 sztuk drzwi, a w magazynie jest 40 sztuk płyt MDF?

Roczne ustalenia dotyczące sprzedaży oraz produkcji w odniesieniu do ilości i rodzaju różnych grup produktów definiuje

Jaką roczną wydajność ma magazyn o łącznej powierzchni 1 800 m2, z czego 70% to przestrzeń składowa, przy założeniu normy składowania wynoszącej 320 kg/m2 oraz rotacji towarów na poziomie 12 razy rocznie?