Pytanie 1

Najdłuższy czas realizacji dostawy określa

Wynik: 30/40 punktów (75,0%)

Wymagane minimum: 20 punktów (50%)

Najdłuższy czas realizacji dostawy określa

Jaki system informatyczny jest używany do zarządzania obiegiem zapasów w magazynach?

Przedsiębiorca, który w toku świadczenia usług wprowadza odpady opakowaniowe do obiegu, jest zobowiązany do

Czym jest bramka RFID?

Do nieprzerwanej obserwacji oraz monitorowania aktualnej lokalizacji przesyłki w łańcuchu dostaw umożliwia

Produkty w grupie X w kontekście analizy zapasów XYZ to

Jeśli wartość obrotu magazynowego w ciągu 14 dni wyniosła 1 200 500 kg towaru A oraz 2 800 ton towaru B, to jaki był średni dzienny obrót magazynowy?

Rysunek przedstawia wózek

Przykładem przyjęcia z zewnątrz jest przyjęcie do magazynu

Jan Kowalski 26 kwietnia 2020 r. kupił telewizor. Sprzedawca dostarczył kupującemu telewizor 07 maja 2020 r. Określ, na podstawie fragmentu Kodeksu Cywilnego, do kiedy nabyty telewizor będzie podlegał gwarancji.

| Fragment Kodeksu Cywilnego | ||

| DZIAŁ III | ||

| Gwarancja przy sprzedaży | ||

| § 4. Jeżeli nie zastrzeżono innego terminu, termin gwarancji wynosi dwa lata licząc od dnia, kiedy rzecz została kupującemu wydana. |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

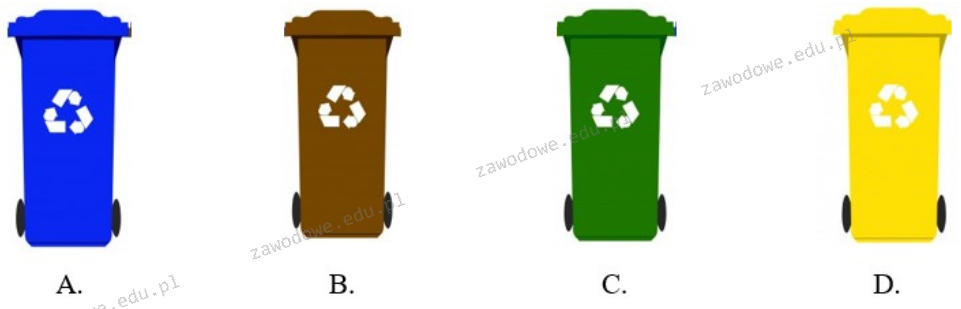

Do pojemnika w którym kolorze należy wrzucać puszki po napojach i konserwach?

Dokumentem, który potwierdza przyjęcie materiałów do magazynu od dostawcy, jest

Ile opakowań kartonowych o zewnętrznych wymiarach 400 x 400 x 400 mm można ustawić w dwóch warstwach na palecie EURO?

Średni miesięczny dystans przejeżdżany przez jeden pojazd w firmie transportowej wyniósł 10 000 km. Koszty stałe związane z tym pojazdem wynoszą 15 000 zł, natomiast koszty zmienne osiągają poziom 1,50 zł/km. Przy zakładanym zysku na poziomie 20% stawka za przewóz wyniesie

Oblicz wartość netto przygotowania 100 paletowych jednostek ładunkowych (pjł), jeśli koszt jednej jednostki wynosi 5,00 zł/pjł, a marża zysku to 30% kosztu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Przedstawiony znak informuje, że towar nadaje się do

Jaka jest poprawna sekwencja kroków w procesie dystrybucji?

Hurtownia sprzedała towary zgodnie z zestawieniem zamieszczonym w tabeli. Oblicz odpowiednio kwotę podatku VAT oraz wartość brutto za sprzedane towary.

| Nazwa towaru | Cena jednostkowa netto [zł] | Stawka podatku VAT [%] | Liczba sprzedanych towarów [szt.] |

|---|---|---|---|

| Płyn hamulcowy | 16,00 | 23 | 20 |

| Płyn do chłodnic | 33,00 | 23 | 10 |

Związki chemiczne szkodliwe, które powstają w procesach przemysłowych, klasyfikowane są jako odpady

Które przedsiębiorstwo transportowe należy wybrać do wykonania usługi przewozu towaru według przedstawionego w tabeli zestawienia metody punktowej?

| Kryterium | Przedsiębiorstwo transportowe A. | Przedsiębiorstwo transportowe B. | Przedsiębiorstwo transportowe C. | Przedsiębiorstwo transportowe D. | ||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 1 | 2 | 3 | 4 | 5 | 1 | 2 | 3 | 4 | 5 | 1 | 2 | 3 | 4 | 5 | |

| jakość | X | X | X | X | ||||||||||||||||

| cena | X | X | X | X | ||||||||||||||||

| terminowość | X | X | X | X | ||||||||||||||||

| poziom obsługi | X | X | X | X | ||||||||||||||||

Jaką maksymalną liczbę kartonów o wymiarach 300 x 350 x 950 mm można ułożyć w jednej warstwie na palecie o wymiarach 1 200 x 1 000 x 150 mm?

Rodzaj zarządzania w systemie logistycznym dotyczący obiegu informacji obejmuje

W sytuacji produkcji na zamówienie oraz konieczności zakupu materiału o znacznej wartości, rozwiązaniem na zmniejszenie wydatków na nabycie materiałów oraz koszty magazynowania jest system zamówień oparty na metodzie

Przedstawiony obok znak w przedsiębiorstwie logistycznym oznacza

Zakład wytwórczy spełnia oczekiwania klientów, realizując montaż na zamówienie. W sytuacji, gdy na rynku występują silne firmy konkurencyjne oferujące zbliżony produkt, zasadne jest przesunięcie punktu rozdziału do

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Podczas procesów wytwórczych konieczne jest zachowanie określonego przez przepisy poziomu przejrzystości powietrza w danym zakładzie. Zgromadzone gazy oraz inne substancje są usuwane przez

Zaletą ekologiczną opakowania jest

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Gdy w zakupionym towarze ujawnia się wada, klient ma prawo złożyć sprzedawcy reklamację w ramach rękojmi oraz zażądać na przykład odstąpienia od umowy, o ile

W magazynie towary są pakowane w kartony po 10 sztuk, a następnie układane na paletach, gdzie w każdej z pięciu warstw znajduje się 5 kartonów. Ile w pełni załadowanych pojazdów transportowych trzeba zarezerwować, aby jednorazowo przewieźć 20 000 sztuk towaru, jeśli w jednej jednostce transportowej mieści się 20 palet?

W tabeli opisano zalety i wady produkcji

| Zalety i wady produkcji |

|---|

| Zaletą tej produkcji jest obniżenie jednostkowego kosztu produkcji. Dzieje się tak za sprawą specjalizacji pracy, która przynosi lepsze wyniki jakościowe oraz wyniki ilościowe. Drugą zaletą jest fakt, że powtarzalność pracy przyczynia się do osiągania coraz wyższych oraz lepszych efektów. Stałe i regularne wykonywanie tych samych zadań ma duży wpływ na udoskonalenie systemu produkcyjnego. |

| Do wad tej produkcji należy bardzo wąska oferta wyprodukowanych jednostek oraz mała elastyczność produkcji. Wysoko wyspecjalizowana taśma produkcyjna, jaka jest jedynie nastawiona na określony wyrób musiałaby zostać istotnie przebudowana, żeby móc produkować inny wyrób, co wiąże się z poniesieniem kosztu przeróbki. |

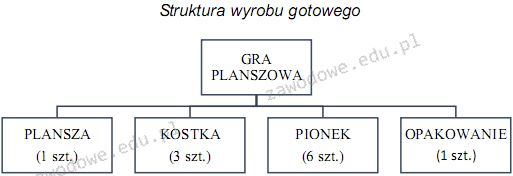

Przedsiębiorstwo otrzymało zamówienie na 1 500 gier planszowych. W magazynie wyrobów gotowych znajduje się 645 gier planszowych, a produkcja w toku wynosi 185 gier planszowych. Uwzględniając stan magazynowy, produkcję w toku oraz strukturę wyrobu gotowego oblicz, ile kostek brakujących do realizacji zamówienia gier planszowych, należy wydać z magazynu?

Zasada handlowa zawarta w kontrakcie między stronami, definiująca obowiązek sprzedającego do udostępnienia towaru kupującemu na terenie odbiorcy (np. w zakładzie), określana jest terminem

Magazyn stosuje opłatę za usługę co-packingu w wysokości 24,50 zł netto za jedną paletową jednostkę ładunkową (pjł). Ile wynosi całkowity koszt usługi pakowania 34 pjł, jeśli naliczany jest 23% VAT?

Narzędzie do planowania, które precyzyjnie określa czas realizacji, datę rozpoczęcia oraz zakończenia działań podejmowanych przez pracowników jednostki organizacyjnej, nazywa się

RFID to technologia, która pozwala na monitorowanie przepływu towarów na podstawie

System informatyczny WMS do zarządzania magazynem nie pozwala na