Pytanie 1

Jakie będzie roczne ratio wydatków na utrzymanie powierzchni magazynowej, jeśli objętość użytkowa magazynu wynosi 2 500 m3, a jego powierzchnia użytkowa sięga 400 m2, przy rocznych kosztach magazynowania równych 280 000,00 zł?

Wynik: 27/40 punktów (67,5%)

Wymagane minimum: 20 punktów (50%)

Jakie będzie roczne ratio wydatków na utrzymanie powierzchni magazynowej, jeśli objętość użytkowa magazynu wynosi 2 500 m3, a jego powierzchnia użytkowa sięga 400 m2, przy rocznych kosztach magazynowania równych 280 000,00 zł?

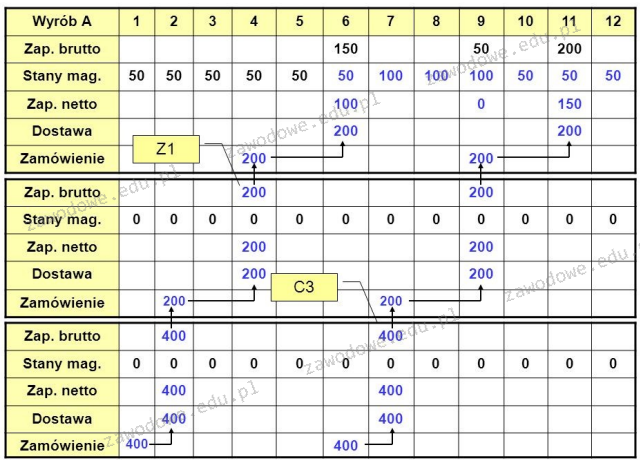

DRP zajmuje się prognozowaniem zapotrzebowania związanym

Identyfikatory GS1 pozwalają na odróżnianie produktów, miejsc oraz innych obiektów występujących

Ilustracja przedstawia

| nr karty | nr części | liczba partii | liczność materiału / kartę | |

| data utworzenia | nazwa części | |||

| miejsce dostawy | kod kreskowy | |||

| rodzaj transportera | ||||

| uwagi / zapisy z przebiegu produkcji | ||||

Wyznacz wskaźnik poziomu obsługi klienta, zakładając, że w magazynie zarejestrowano łączną ilość wydań na poziomie 20 000 sztuk, z czego: liczba prawidłowych wydań wyniosła 18 000 sztuk, a liczba błędnych wydań to 2 000 sztuk?

Podane w tabeli elementy infrastruktury punktowej są charakterystyczne dla

|

|

Ile wynosi koszt przechowywania jednej paletowej jednostki ładunkowej (pjł) w ciągu tygodnia, jeśli przez magazyn w tygodniu przepływa 200 pjł, a roczne wydatki na magazynowanie sięgają 416 000,00 zł, przy założeniu, że w roku jest 52 tygodnie?

Procedury, które należy stosować w przypadku pożaru, powinny być opisane w

W magazynie przeprowadzono klasyfikację ABC całego asortymentu z uwagi na częstotliwość pobrań. Towary, które zakwalifikowano do grupy A, powinny być składowane

Znak informujący, że produkt nie był testowany na zwierzętach w fazie badań, to znak

W magazynie trasy wózków widłowych poruszających się po drogach transportowych często się krzyżują. W trosce o bezpieczeństwo ruchu wprowadzono zasadę pierwszeństwa dla wózka.

Znak umieszczony na opakowaniu towaru, który został przyjęty do magazynu, oznacza

Przekazywanie zadań pracownikowi na kilka godzin produkcyjnych w trakcie jednej zmiany roboczej jest związane z realizacją planu

Która metoda składowania umożliwia osiągnięcie najwyższego wskaźnika wykorzystania powierzchni w magazynie, jeśli mamy do czynienia z jednorodnymi paletowymi jednostkami ładunkowymi, które można układać w stosy?

Aby skrócić czas realizacji zamówień od dostawców, należy

Mrożone warzywa mogą być przechowywane w magazynie przez kilka miesięcy, jeśli są trzymane w zakresie temperatur

Zewnętrzna logistyka firmy wiąże się z organizowaniem

Na rysunku przedstawiono

Który znak umieszczony na opakowaniu towaru informuje, że ładunek należy chronić przed wilgocią?

Zakład produkujący komputery przenośne otrzymał zamówienie na wykonanie 60 komputerów. Ustal, tle procesorów powinien zamówić zakład produkcyjny, aby zamówienie zostało zrealizowane. Weź pod uwagę zapas w magazynie i stan produkcji w toku.

| Pozycja w kartotece magazynowej | Zapas w magazynie w szt. | Produkcja w toku w szt. |

|---|---|---|

| Karta graficzna | 80 | 10 |

| Czytnik karty pamięci | 130 | 5 |

| Procesor | 35 | - |

| Akumulator | 35 | - |

Jakie są rodzaje odpadów?

Rysunek przedstawia

Dokument, który dokumentuje przekazanie surowców do produkcji, to

Stolarnia otrzymała zlecenie na wyprodukowanie 100 sztuk krzeseł. Zużycie lakieru na jedno krzesło wynosi 0,2 litra. Zapas bezpieczeństwa nie jest wymagany. Ile litrów lakieru powinno się zamówić do produkcji krzeseł, jeśli w magazynie znajduje się: lakier - 4 litry, krzesła polakierowane - 50 sztuk?

Jaki jest wskaźnik kosztów utrzymania powierzchni magazynowej, jeśli roczne wydatki na magazynowanie wynoszą 400 000 zł, a powierzchnia magazynu to 500 m2?

Strategia, która opiera się na planowaniu zapotrzebowania na materiały w oparciu o przewidywany popyt, aby zgromadzić niezbędne surowce do produkcji (zapasy) w jednym miejscu, to

Określ na podstawie tabeli maksymalny czas przechowywania mrożonej marchwi w temperaturze -18°C.

| Produkt | Maksymalny czas przechowywania w miesiącach | ||

|---|---|---|---|

| w temperaturze -24°C | w temperaturze -18°C | w temperaturze -12°C | |

| Brukselka | 24 | 15 | 6 |

| Kalafiory | 24 | 12 | 4 |

| Marchew | 24 | 18 | 10 |

Którym wózkiem, można najszybciej wyładować z naczepy 66 skrzyń o masie 1 200 kg każda?

| Udźwig: 1,5 t Średnia prędkość: 5 km/h Możliwość pobrania jednorazowo 1 skrzyni. | Udźwig: 1,2 t Średnia prędkość: 12 km/h Możliwość pobrania jednorazowo 1 skrzyni. |

| Wózek A. | Wózek B. |

| Udźwig: 2,5 t Średnia prędkość: 10 km/h Możliwość pobrania jednorazowo 2 skrzyń. | Udźwig: 2,0 t Średnia prędkość: 8 km/h Możliwość pobrania jednorazowo 2 skrzyń. |

| Wózek C. | Wózek D. |

Które przedsiębiorstwo transportowe należy wybrać do wykonania usługi przewozu towaru według przedstawionego w tabeli zestawienia metodą punktową?

| Kryterium | Przedsiębiorstwo transportowe A. | Przedsiębiorstwo transportowe B. | Przedsiębiorstwo transportowe C. | Przedsiębiorstwo transportowe D. | ||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 1 | 2 | 3 | 4 | 5 | 1 | 2 | 3 | 4 | 5 | 1 | 2 | 3 | 4 | 5 | |

| jakość | X | X | X | X | ||||||||||||||||

| cena | X | X | X | X | ||||||||||||||||

| terminowość | X | X | X | X | ||||||||||||||||

| poziom obsługi | X | X | X | X | ||||||||||||||||

Zespół działań związanych z rozmieszczaniem ładunków w celu optymalizacji procesów transportowych i magazynowych określamy jako

Zjawisko łączenia małych przesyłek, pochodzących od różnych dostawców i kierowanych do różnych odbiorców, w celu ich transportu w jednym kontenerze, to

Przedsiębiorstwo spedycyjne zleciło obsługę ładunku w porcie kontenerowym i załadunek na statek. Ładunkiem jest drobnica zjednostkowana w postaci 11 palet i masie 11 t. W zakres usługi wchodzi: rozładunek z wagonów kolejowych, konsolidacja ładunku w kontenerze oraz załadunek na statek. Oblicz koszt usługi.

| Wykonywane czynności | Stawki |

|---|---|

| Przeładunek w relacji środek transportu lądowego – magazyn | USD 8,00/t |

| Napełnianie kontenerów drobnicą | USD 10,00/t |

| Przeładunek pośredni kontenerów w relacji plac składowy – burta statku | USD 56,00/20' kont. |

Jakiego rodzaju kanał dystrybucji wykorzystuje firma, gdy pomiędzy producentem a klientem znajduje się tylko jeden pośrednik?

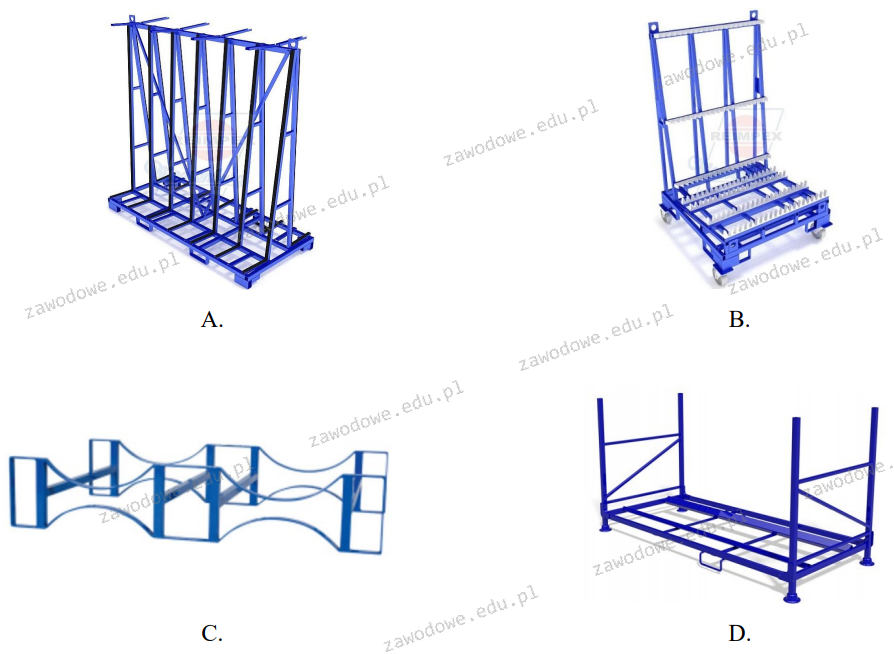

Na którym rysunku przedstawiono stojak do składowania towaru w beczkach?

Nośność gniazda regałowego, przystosowanego do przechowywania 3 paletowych jednostek ładunkowych (pjł), wynosi 4 000 kg. Jaki jest wskaźnik wykorzystania nośności tego gniazda, jeżeli znajduje się w nim 2 pjł, z których każda ma masę brutto 1 t?

Planowana sprzedaż w sieci dystrybucji w lipcu to średnia arytmetyczna sprzedaży z trzech poprzednich miesięcy. Na początku lipca w sieci znajdzie się 90 szt. wyrobów gotowych. Oblicz na podstawie danych z tabeli minimalną wielkość produkcji, aby zaspokoić planowane zapotrzebowanie w sieci dystrybucji w lipcu?

| Miesiąc | Wielkość sprzedaży [szt.] |

|---|---|

| Kwiecień | 321 |

| Maj | 510 |

| Czerwiec | 480 |

W tabeli przedstawiono odległości drogowe pomiędzy Warszawą, a wybranymi miastami Polski. Stawka za 1 km trasy wynosi 2,80 zł. Koszt całkowity przewozu towarów na trasie Warszawa - Poznań wynosi

| Trasy | Odległości drogowe w km |

|---|---|

| Warszawa – Katowice – Kraków – Poznań – Wrocław | 295 293 308 351 |

Korzystając z informacji zawartych w tabeli, wskaż jak należy postąpić z zużytym olejem.

| Zestawienie rodzajów odpadów i metod ich unieszkodliwiania | ||||

|---|---|---|---|---|

| Lp. | Rodzaje odpadów | Metody unieszkodliwiania odpadów | ||

| Odzyskiwanie | Spalanie | Obróbka fizykochemiczna lub biologiczna | ||

| 1. | Odpady ciekłe podobne do ścieków | X | ||

| 2. | Odpady zawierające metale ciężkie | X | ||

| 3. | Odpady zawierające organiczne substancje chemiczne | X | X | X |

| 4. | Zużyte oleje i rozpuszczalniki | X | X | |

| 5. | Zużyte kleje i farby | X | X | |

| 6. | PCB i węglowodory chlorowane | X | ||

| 7. | Przeterminowane środki ochrony roślin | X | X | |

Zorganizowany ciąg działań związanych z zapewnieniem zasobów to

Przechowywanie jednostek ładunkowych bezpośrednio na podłodze, w stosach ustawionych w liniach lub blokach, jest stosowane w magazynach