Pytanie 1

Aby zarejestrować przekazanie materiałów z magazynu do produkcji, magazynier powinien sporządzić dokument

Wynik: 27/40 punktów (67,5%)

Wymagane minimum: 20 punktów (50%)

Aby zarejestrować przekazanie materiałów z magazynu do produkcji, magazynier powinien sporządzić dokument

W przedsiębiorstwie poziom zapasu rotacyjnego zależy

Identyfikatory GS1 pozwalają na odróżnianie produktów, miejsc oraz innych obiektów występujących

Na podstawie zamieszczonego cennika oblicz wartość netto przewozu 48 paletowych jednostek ładunkowych na odległość 210 km.

| Cennik przedsiębiorstwa przewozowego BETA | |

|---|---|

| Ilość paletowych jednostek ładunkowych szt. | Cena jednostkowa netto za kilometr zł |

| 1÷20 | 3,00 |

| 21÷40 | 3,50 |

| 41÷60 | 4,00 |

| powyżej 60 | 4,50 |

Jak obliczyć procent wykorzystania powierzchni składowej magazynu, który jest przystosowany do przechowywania 20 000 paletowych jednostek ładunkowych (pjł), gdy średnia liczba składowanych pjł wynosi 15 000?

Skrót, który odnosi się do systemu informacyjnego wspierającego procesy związane z rozmieszczaniem towarów w magazynach oraz zarządzaniem tymi magazynami, to

Znak umieszczony na samochodzie przeznaczonym do transportu towarów niebezpiecznych oznacza, że transportowane materiały są

W przypadku poważnych oparzeń, które prowadzą do martwicy, czyli całkowitego zniszczenia wszystkich warstw skóry (skóra jest poparzona, czarna lub biała), należy

Jakie jest zastosowanie listu przewozowego CIM w transporcie?

Dokument dotyczący przesunięcia międzymagazynowego (MM) wypełnia się w sytuacji, gdy

Jednym ze sposobów na eliminację luki czasowej w dystrybucji jest

Rysunek przedstawia wózek

Bezpośrednie przesyłanie informacji - dokumentów handlowych w formie elektronicznych komunikatów pomiędzy różnymi partnerami: dostawcami, producentami, odbiorcami oraz bankami - realizuje system

Które przedsiębiorstwo transportowe powinno wybrać centrum dystrybucyjne do dystrybucji ładunku na odległość 100 km, uwzględniając informacje zawarte w tabeli oraz hierarchię kryteriów - dostarczenie towaru po najniższym koszcie i w czasie nie dłuższym niż 2 godziny 15 minut?

| Przedsiębiorstwo transportowe | Średnia prędkość samochodów, km/h | Koszt, zł/1 km |

|---|---|---|

| A. | 40 | 2,00 |

| B. | 45 | 2,50 |

| C. | 50 | 3,00 |

| D. | 55 | 3,50 |

Główna zasada zarządzania zapasami to zapewnienie

Analiza metodą ABC/XYZ pozwala na klasyfikację asortymentu magazynowego w dziewięciu grupach. Towary należące do grupy CZ wyróżniają się

Układ asortymentowy materiałów wykorzystywanych w firmie przemysłowej jest powiązany z logistyką działań

Jakie jest podstawowe zadanie systemu WMS?

Podmioty ekonomiczne, które mają na celu zunifikowanie różnych usług logistycznych w jednym miejscu, przejmując część działań realizowanych przez macierzyste jednostki przedsiębiorstw - klientów, to

Centrum dystrybucji poniosło miesięczne wydatki na transport w wysokości 100 000 zł oraz na utrzymanie zapasów w wysokości 800 000 zł. W kolejnym miesiącu prognozuje się, że koszty transportu wzrosną o 5%, podczas gdy wydatki na utrzymanie zapasów pozostaną bez zmian. Jakie będą łączne koszty transportu i utrzymania zapasów w nadchodzącym miesiącu?

Jakie są całkowite wydatki logistyczne firmy przy założeniu, że:

- koszty pracy oraz wykorzystania czynników produkcji wynoszą 1 000 zł

- wydatki finansowe są równe 350 zł

- straty nadzwyczajne wynoszą 210 zł?

Na ilustracji jest przedstawiony wózek do obsługi

Firma zajmująca się logistyką planuje wprowadzenie systemu do zarządzania magazynem. Jaki to będzie system?

Firma transportowa została zlecona do wykonania dziesięciu dostaw. Koszt jednej dostawy wynosi 3 200,00 zł. Jaką kwotę wyniesie realizacja zlecenia, jeśli klient ma prawo do 20% rabatu?

Jakie jest zasięg działalności regionalnych centrów logistycznych?

W ciągu miesiąca pracownik magazynu odebrał 42 przesyłki, z czego 6 przesyłek było niepełnych. Jaki jest wskaźnik niezawodności dostaw?

W ciągu miesiąca (30 dni) magazyn poniósł stałe wydatki w wysokości 45 000,00 zł oraz zmienne wydatki w wysokości 75 000,00 zł. Jaka jest dzienna jednostkowa kwota kosztów magazynowania zapasu, jeśli w magazynie średnio znajduje się 20 000 szt. zapasu?

Z analizy wymagań sieci dystrybucji wynika, że jeśli zapas na końcu sieci sprzedaży wynosił 460 szt., sprzedano 2 430 szt., a łączna ilość przyjętych dostaw wyniosła 2 380 szt., to początkowy zapas wynosił

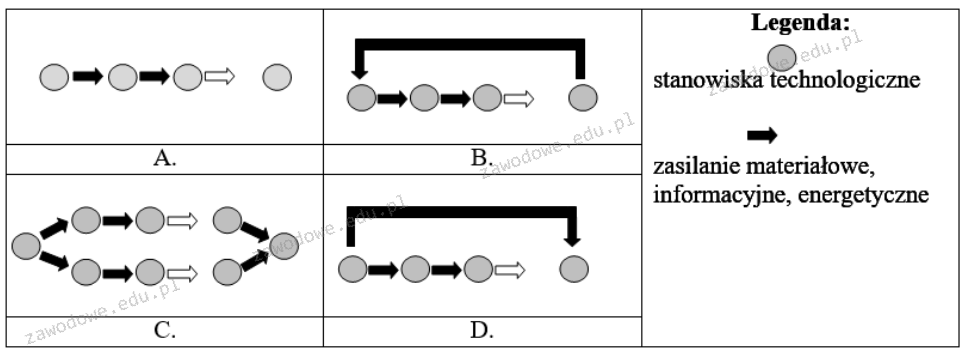

Na którym rysunku przedstawiono proces produkcyjny w strukturze równoległej?

Biologiczne przetwarzanie odpadów w określonych warunkach z użyciem mikroorganizmów nazywa się recyklingiem

Informatycznym systemem wspierającym zarządzanie, nadzór oraz kontrolowanie przepływu towarów w magazynie, a także mającym na celu udostępnianie informacji o tym procesie i generowanie dokumentacji związanej z tym przepływem jest

Co może być skutkiem wystąpienia wąskiego gardła w procesie produkcyjnym?

Do nieprzerwanej obserwacji oraz monitorowania aktualnej lokalizacji przesyłki w łańcuchu dostaw umożliwia

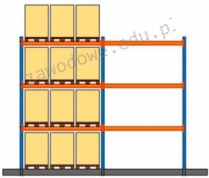

Na podstawie przedstawionego schematu regału magazynowego określ wyrażony procentowo wskaźnik wykorzystania miejsc składowych regału.

Zjawisko, które polega na określeniu jednostkowego, technicznego kosztu produkcji gotowego wyrobu oraz produktu w trakcie wytwarzania, nazywa się

W jakiej fazie procesu magazynowego następuje kontrola ilościowa i jakościowa towarów dostarczonych przez dostawcę?

Przedstawiony znak oznacza nakaz stosowania ochrony

Jaki jest wskaźnik rotacji zapasów, jeśli miesięczny popyt wynosi 24 000 sztuk, a przeciętny stan zapasów to 4 000 sztuk?

Jaki system informatyczny zajmuje się zarządzaniem przepływem informacji, produktów i usług, wspierając całkowite zarządzanie łańcuchem dostaw?

Na podstawie danych zamieszczonych w tabeli ustal, który dostawca nie zrealizował dostawy w uzgodnionym terminie.

| Dostawca | Data otrzymania zamówienia | Uzgodniony termin realizacji dostawy | Data realizacji dostawy |

|---|---|---|---|

| A. | 01.06.2016 r. | 7 dni | 05.06.2016 r. |

| B. | 12.05.2016 r. | 5 dni | 16.05.2016 r. |

| C. | 24.06.2016 r. | 14 dni | 09.07.2016 r. |

| D. | 25.05.2016 r. | 8 dni | 31.05.2016 r. |