Pytanie 1

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wynik: 26/40 punktów (65,0%)

Wymagane minimum: 20 punktów (50%)

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Firmy zajmujące się dystrybucją towarów w hurtowniach oraz sklepach magazynują zapasy w swoich magazynach?

Jaki jest koszt uzupełnienia zapasów w analizowanym okresie, jeżeli zapotrzebowanie w tym czasie wynosi 500 kg, a jedna dostawa to 50 kg, przy koszcie jej realizacji równym 70,00 zł?

Narzędzie do planowania, które precyzyjnie określa czas realizacji, datę rozpoczęcia oraz zakończenia działań podejmowanych przez pracowników jednostki organizacyjnej, nazywa się

Materiałem wytworzonym w trakcie procesu produkcyjnego z myślą o sprzedaży jest

Zjawiska zachodzące w ramach całej gospodarki narodowej określamy jako

Wskaźnik, który informuje, ile razy przeciętny stan zapasów w magazynie uległ zmianie w określonym czasie, to

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Magazyn jest zoptymalizowany do przechowywania maksymalnie 16 000 paletowych jednostek ładunkowych (pjł). Oblicz wskaźnik wykorzystania przestrzeni składowej tego magazynu, jeśli średnio przechowywanych jest 12 000 pjł.

W logistyce procesu dystrybucyjnego występują zapasy

Pojazd dostarczający 84 skrzyniopalety jabłek został podstawiony do rozładunku o godzinie 10:50. Wózek widłowy może zabrać 2 skrzyniopalety jednocześnie. Czas trwania jednego cyklu pracy wózka wynosi 3 minuty, przeprowadzenie kontroli jakościowej oraz ilościowej całej dostawy zajmuje 20 minut, a sporządzenie dokumentów przyjęcia dostawy trwa 15 minut. O której godzinie zakończy się przyjęcie jabłek do magazynu?

Który wózek widłowy powinien zastosować magazynier w celu umieszczenia paletowej jednostki ładunkowej w gnieździe regałowym na wysokości 1,9 metra?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Oznaczenia przeciwpożarowe w magazynie to znaki

Sposób składowania zapasów w magazynie, w którym często pobierane towary umieszczane są w pobliżu strefy wydań, a rzadziej pobierane artykuły przechowywane są głębiej w strefie składowania, odpowiada kryterium

W tabeli przedstawiono opisy zarządzania zapasami grup asortymentów. Który opis dotyczy klasyfikacji XYZ?

| Opis A. | Opis B. |

| Szybka reakcja na potrzeby konsumenta oraz maksymalna redukcja kosztów w całym łańcuchu dostaw. | Poziom utrzymania zapasów tworzą grupy: pierwsza I - największe zużycie, grupa II - średnie zużycie, grupa III - sporadyczne zużywane |

| Opis C. Udział wielkości sprzedawanych grup asortymentowych w I kwartale 2009 przedstawiał się następująco: grupa I – 80%, grupa II – 15%, grupa III – 5% | Opis D. Planowanie potrzeb materiałowych na podstawie prognozowanego popytu. |

Znaki o określonej barwie informują o konieczności używania środków ochrony indywidualnej w miejscach pracy związanych z logistyką?

Korzyści wynikające z ekonomii skali zakupów są uzyskiwane przez

Informatyczny system wspomagający zarządzanie magazynami, obejmujący zarówno stany towarów, ich lokalizacje, jak również kierowanie i nadzorowanie działań realizowanych w magazynie oraz w interakcji z produkcją, przyjęciami, wysyłkami i innymi procesami, to system

Do działań związanych z dystrybucją przed dokonaniem transakcji zalicza się na przykład

Przykładem niezmiennego kosztu związanym z działaniem magazynu jest

Do pojemnika w którym kolorze należy wrzucać puszki po napojach i konserwach?

Zapas przechowywany w firmie, który jest wynikiem analizy ryzyka pojawienia się prognoz spekulacyjnych na rynku, to zapas

Przedstawione na rysunku urządzenie to

Ładunek, który nie jest zabezpieczony, pozostaje w spoczynku, jeśli siła na niego działająca jest

Sieć dystrybucji składa się z współpracujących firm, które realizują

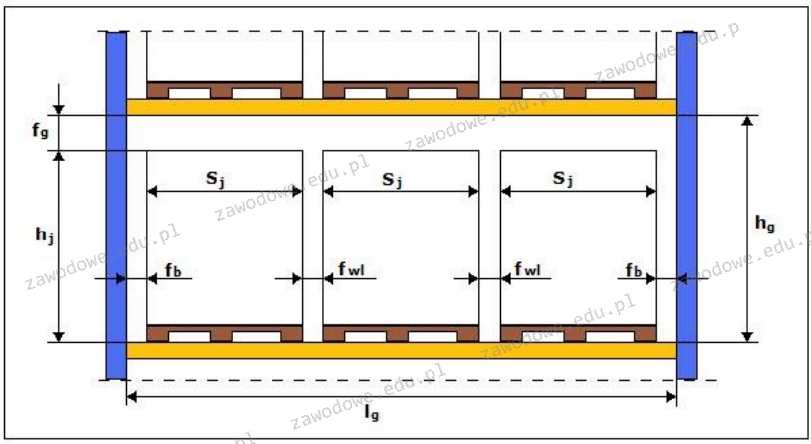

Paletowe jednostki ładunkowe (pjł), utworzone na paletach EUR, są składowane w regale stałym ramowym 0 parametrach przedstawionych na rysunku. Maksymalnie ile warstw kartonów o wysokości 300 mm zmieści się na palecie, jeżeli wysokość gniazda regałowego wynosi hg = 1 600 mm, a wielkość luzu manipulacyjnego fg = 100 mm?

Firma zajmująca się logistyką korzysta z informatycznego systemu do zarządzania danymi gospodarczymi, które gromadzi w tabelach oraz w formularzach i raportach. Aby skutecznie przeszukiwać i sortować informacje, najlepiej wykorzystać

Firma produkuje krzesła oraz stoły do szkół. Dzienne możliwości produkcyjne maszyn wynoszą 150 krzeseł lub 75 stołów. Oblicz, po ilu dniach zrealizowane zostanie zamówienie na 1 050 krzeseł oraz 525 stołów?

Firma logistyczna ma dostarczyć ładunek do czterech odbiorców, w kolejności: X, Y, Z, L jednym środkiem transportu. Czas dowozu zamówionego ładunku od dostawcy do odbiorcy X oraz powrót samochodu od odbiorcy L do bazy wynosi po 30 minut. Łączny czas pracy kierowcy wynosi

| Trasa | Odległości | Prędkość pojazdu na trasie | Czas rozładunku |

|---|---|---|---|

| Odbiorca X-Y | 120 km | 60 km/h | 20 min. |

| Odbiorca Y-Z | 60 km | 60 km/h | 20 min. |

| Odbiorca Z-I | 180 km | 60 km/h | 20 min. |

Regulacje dotyczące wyznaczania tras ewakuacyjnych oraz warunków wykonywania ewakuacji są określone przez przepisy

W w pełni zautomatyzowanym magazynie wysokiego składowania, ładunki umieszczane są na półkach przy użyciu

Które urządzenie nie służy bezpośrednio do identyfikacji towarów, a jest jedynie urządzeniem wspomagającym automatyczną identyfikację?

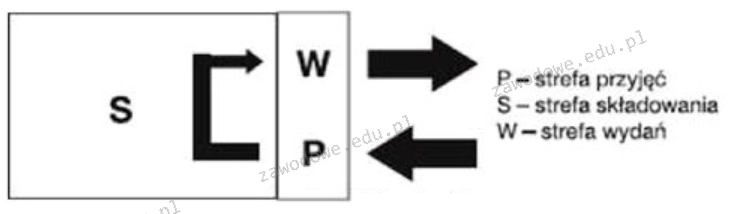

Który rodzaj układu technologicznego przepływu w magazynie został przedstawiony na rysunku?

Zestawienie przewidywanych kosztów związanych z przyjęciem, składowaniem, kompletowaniem oraz wydawaniem towarów odbywa się na etapie

Masa przedmiotów podnoszonych i przenoszonych przez jednego pracownika - mężczyznę, przy pracy stałej, nie może przekraczać

| Normy dźwigania i przenoszenia ładunków | ||||||

|---|---|---|---|---|---|---|

| Praca | Młodociani | Kobiety | Mężczyźni | |||

| Dziewczęta | Chłopcy | Kobiety w ciąży | Kobiety | Mężczyźni | Przenoszenie zespołowe | |

| Stała | 8 kg | 12 kg | 3 kg | 12 kg | 30 kg | max. 25 kg/1 os. |

| Dorywcza (max. 4 godz.) | 14 kg | 20 kg | 5 kg | 20 kg | 50 kg | max. 42 kg/1 os. |

Co oznacza termin Customer Relationship Management?

Jaki jest przeciętny roczny koszt utrzymania 1 m2 powierzchni magazynowej, jeżeli całkowite wydatki na magazynowanie przez 12 miesięcy wynoszą 400 000,00 zł, a powierzchnia magazynu to 500 m2?

Podstawowym zamiarem dystrybucji jest zapewnienie jak najszybszego przebiegu procesu dostarczania towaru przy zachowaniu optymalnej jakości

Jeśli do centrum dystrybucji realizowane są zamówienia produktów w ilości 12 000 sztuk, 4 razy w miesiącu, to roczny wolumen dostaw wynosi