Pytanie 1

W w pełni zautomatyzowanym magazynie wysokiego składowania, ładunki umieszczane są na półkach przy użyciu

Wynik: 34/40 punktów (85,0%)

Wymagane minimum: 20 punktów (50%)

W w pełni zautomatyzowanym magazynie wysokiego składowania, ładunki umieszczane są na półkach przy użyciu

Dostawca wykonuje dostawę materiału w ciągu 6 dni od momentu złożenia zamówienia. Materiał jest przekazywany do produkcji następnego dnia po dostawie. Kiedy należy złożyć zamówienie na materiał, aby był on wydany do produkcji 11 i 16 maja?

Wskaźnik, który informuje, ile razy przeciętny stan zapasów w magazynie uległ zmianie w określonym czasie, to

Firma produkuje krzesła oraz stoły do szkół. Dzienne możliwości produkcyjne maszyn wynoszą 150 krzeseł lub 75 stołów. Oblicz, po ilu dniach zrealizowane zostanie zamówienie na 1 050 krzeseł oraz 525 stołów?

Selekcja i pobieranie materiałów zgodnie z zamówieniami realizowane jest w obszarze

Zakład produkujący samochody otrzymał zamówienie na wykonanie 70 samochodów. Ustal, na podstawie danych zawartych w tabeli, ile silników powinna zamówić fabryka, aby zamówienie zostało zrealizowane. Przy obliczeniach należy uwzględnić zapas w magazynie i stan produkcji w toku.

| Pozycja w kartotece magazynowej | Zapas w magazynie w szt. | Produkcja w toku w szt. |

|---|---|---|

| Akumulator | 80 | 10 |

| Koła | 300 | 20 |

| Silnik | 50 | - |

| Szyba przednia | 30 | - |

Co może być skutkiem wystąpienia wąskiego gardła w procesie produkcyjnym?

Przykładem przyjęcia z zewnątrz jest przyjęcie do magazynu

W sklepie przeciętny stan zapasów batoników wynosi 600 sztuk, a sprzedaż w ciągu tygodnia osiąga 1800 sztuk. Jakie jest tempo rotacji tego produktu?

Najświeższa faktura nosi numer 514/01/2024. Jaki będzie numer następnej faktury wygenerowanej w tym samym miesiącu i roku, co ta poprzednia?

Dokumentem, który podstawowo rejestruje realizację produktów powstałych w procesie wytwarzania, jest

Jak nazywa się system do planowania zapotrzebowania na materiały?

Dostawcy, analizując stan zapasów u swoich klientów w oparciu o przewidywania dotyczące sprzedaży, stosują w tym celu system

Do funkcji logistyki w obszarze dystrybucji przed dokonaniem transakcji nie zalicza się

Wykorzystanie regałów przejezdnych torowych w obszarze składowania umożliwia zredukowanie nadmiaru

Główne etapy procesu przechowywania to

W trakcie 8-godzinnej zmiany dwójka pracowników produkuje łącznie 32 drewniane podstawy do wieszaka. Oblicz, jaka jest norma czasu pracy na toczenie jednej podstawy.

Pracownik magazynu zajmujący się obsługą komory chłodniczej jest zobowiązany do używania środków ochrony indywidualnej w postaci

W porcie kontenerowym przyjęto ładunek drobnicowy w postaci 88 palet. Jak długo potrwa rozładunek towaru, jeśli do tego zadania wykorzystano 4 wózki widłowe, a cykl transportowy jednego wózka trwa 2 minuty?

W skład kosztów materialnych wchodzą

Kategoria produktów o małym udziale w ogólnej wielkości popytu na produkcję lub sprzedaż, generująca niskie przychody, to w klasyfikacji analizy asortymentu wyrobów

Biologiczne przetwarzanie odpadów w określonych warunkach z użyciem mikroorganizmów nazywa się recyklingiem

Zakład odzieżowy otrzymał zamówienie na 1 000 sztuk ubrań dla dzieci. Aby uszyć jedną sztukę potrzebne jest 2,2 mb materiału. W magazynie dostępne jest 800 mb tkaniny. Ile metrów materiału trzeba zamówić, aby zrealizować to zamówienie?

Wytworzenie 3 500 000 sztuk żarówek LED to rodzaj produkcji

Wybór opakowania dla towaru nie musi brać pod uwagę

Przedsiębiorstwo zdecydowało się zmienić umowę leasingu i wymienić dotychczasowe 10 samochodów ciężarowych na nową flotę pojazdów. Wymiana samochodów wiąże się z ponoszeniem dodatkowych kosztów leasingu w wysokości 1 000,00 zł miesięcznie na każdy nowy samochód. Zmiana umowy przyniosła przedsiębiorstwu zgodnie z danymi w tabeli

| Charakterystyka samochodów ciężarowych | |

|---|---|

| Dotychczasowe | Nowe |

| Średnie spalanie 30 litrów /100 km | Średnie spalanie 25 litrów /100 km |

| Średni miesięczny przebieg jednego samochodu – 10 000 km | |

| Średnia cena oleju napędowego – 4,68 zł | |

Nieregularna struktura procesu produkcyjnego cechuje się

Po przeprowadzonej inwentaryzacji stwierdzono niedobór zapasów o wartości 3 500,00 zł. Zgodnie z umową o wspólnej odpowiedzialności materialnej pani Patrycja Wolna zostanie obciążona kwotą

| UMOWA O WSPÓLNEJ ODPOWIEDZIALNOŚCI MATERIALNEJ (fragment) | |

|---|---|

| 1. | Pracownicy przyjmują łącznie wspólną odpowiedzialność materialną za szkody spowodowane niedoborem w powierzonym mieniu z obowiązkiem wyliczenia się. |

| 2. | Odpowiedzialność materialna pracowników w odniesieniu do każdego poszczególnego odpowiedzialnego materialnie pracownika wynosi Katarzyna Borowska – 35% poniesionej przez Pracodawcę szkody. Patrycja Kowalska – 30% poniesionej przez Pracodawcę szkody. Danuta Nowak – 15% poniesionej przez Pracodawcę szkody. Patrycja Wolna – 20% poniesionej przez Pracodawcę szkody. |

Fragment Instrukcji wysyłkowej - eksport przedstawia część informacji dotyczących wysyłki towarów. Wskaż, której stacji dla przesyłek nie podano

| INSTRUKCJA WYSYŁKOWA – EKSPORT | |

|---|---|

| ........ | ........ |

| ........ | ........ |

| Opis ładunku: Dostawy wagonowe: towar należy wysłać do portu, aby nadszedł w dni robocze, tj. od poniedziałku do piątku, nr kontraktu oraz specyfikacji podany w instrukcji | |

| Stacja przeznaczenia: dla przesyłek morskich - Gdynia XXXXXXX- dla przesyłek drobnicowych - Gdynia XXXXXXX dla przesyłek wagonowych - Gdańsk XXXXXXX - dla przesyłek morskich - Gdańsk XXXXXXX | |

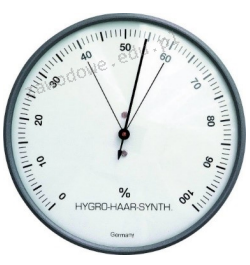

Na rysunku przedstawiono przyrząd do pomiaru

Który z poniższych systemów pozwala na dostarczanie w czasie rzeczywistym aktualnych danych dotyczących bieżącej produkcji oraz różnic pomiędzy planowanymi a uzyskanymi wskaźnikami produkcji?

W tabeli podano dane dotyczące zapotrzebowania na przewóz w miesiącach maj - lipiec. Wiesz też, że dostępność pojazdu wynosi 20 dni w miesiącu, średnia długość trasy 2 dni, a średnia ładowność 7 ton. Liczba środków transportu potrzebna na miesiąc czerwiec wynosi

| Miesiąc | Zapotrzebowanie przewozu [w tonach] |

|---|---|

| Maj | 1 300 |

| Czerwiec | 2 100 |

| Lipiec | 2 500 |

Czym zajmuje się ekologistyka?

Jeżeli w pomieszczeniu pracuje 1 osoba, to powierzchnia takiego pomieszczenia nie powinna być mniejsza niż

| Liczba pracowników | Powierzchnia użytkowa pomieszczeń biurowych w zależności od liczby pracowników w m² |

|---|---|

| 1 | 5,2-6,0 |

| 2 | 10,4-12,0 |

| 3 | 15,6-36,0 |

Ściany oporowe, które mogą być pionowe, pełne lub ażurowe, stosowane do składowania zapasów, zazwyczaj w postaci materiałów sypkich, to

W zależności od rodzaju konstrukcji, magazyny klasyfikowane są na

Na ilustracji jest przedstawiona kontrola jakości dostawy towarów przeprowadzana metodą

Do zadań realizowanych w obszarze kompletacji zalicza się

Aby zapewnić dostępność oraz dostarczenie produktu jedynie w przypadku jego rzeczywistej potrzeby przez odbiorcę, niezbędne jest istnienie

Na podstawie danych zawartych w tabeli, oblicz procentowy udział opóźnionych dostaw w łącznej liczbie dostaw w roku 2013.

| Lata | Łączna liczba dostaw | Liczba dostaw nieopóźnionych | Liczba dostaw opóźnionych |

|---|---|---|---|

| 2011 | 50 | 40 | 10 |

| 2012 | 45 | 30 | 15 |

| 2013 | 60 | 45 | 15 |