Pytanie 1

Pracownik magazynu podczas ładowania elementów meblowych wykonanych z surowego drewna w celu przewiezienia ich na halę produkcyjną powinien być zaopatrzony w rękawice chroniące przed czynnikami

Wynik: 28/40 punktów (70,0%)

Wymagane minimum: 20 punktów (50%)

Pracownik magazynu podczas ładowania elementów meblowych wykonanych z surowego drewna w celu przewiezienia ich na halę produkcyjną powinien być zaopatrzony w rękawice chroniące przed czynnikami

Duże przedsięwzięcia logistyczne wymagają analizy strategicznej transportu. Na podstawie uzyskanych wyników podejmowane są decyzje

Przeróbka ropy naftowej lub surowców energetycznych w niezbędne postacie energii jest procesem

Supply Chain Management (SCM) to system informatyczny pozwalający na zarządzanie przedsiębiorstwem w zakresie

Które z urządzeń magazynowych stosuje się do transportu i układania materiałów składowanych na specjalnie do tego przystosowanych regałach w magazynach wysokiego składowania?

W przedsiębiorstwie produkcyjnym, pracującym 200 dni w roku, roczna sprzedaż wyniosła 8 000 szt. Średni zapas w tym czasie kształtował się na poziomie 400 szt. Oblicz wskaźnik rotacji zapasów.

Koszty osobowe pracowników magazynowych w I kwartale wynoszą 24 000 zł. Jeżeli w styczniu w magazynie pracowało 4 pracowników, w lutym 5, a w marcu 3, to wskaźnik średnich miesięcznych kosztów zatrudnienia pracownika magazynowego wyniósł

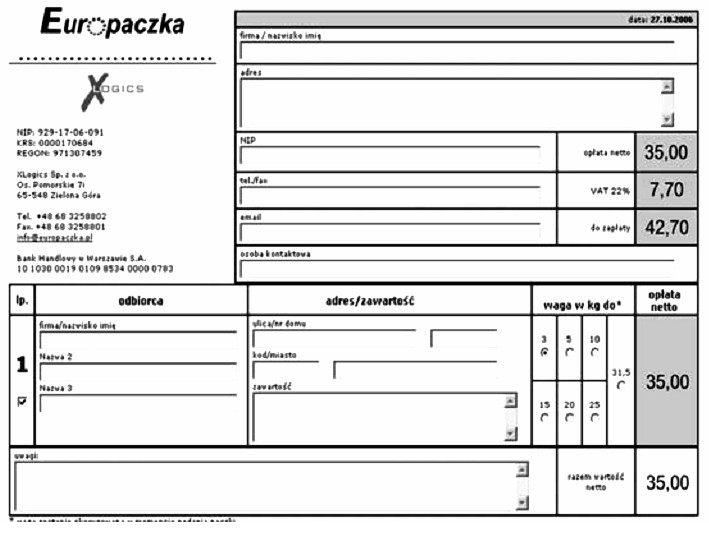

Przedstawiony wzór dokumentu to

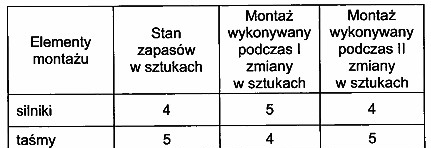

Przedstawiona tabela zawiera dane dotyczące stanu zapasów oraz liczbę wyrobów gotowych montowanych w przedsiębiorstwie na dwóch zmianach. W związku z koniecznością realizacji 9 przenośników taśmowych, firma powinna zamówić

Przeciętna w danym okresie wartość zapasu towarów znajdujących się w magazynie hurtowni artykułów chemicznych wynosi 30 000 zł. Oblicz miesięczny koszt magazynowania towarów, jeżeli wskaźnik kosztów magazynowania wynosi 2%.

Organizacja produkcji, w której wyroby są wytwarzane w określonym porządku, z zachowaniem stałego okresu między kolejnymi uruchomieniami lub zakończeniami serii tych samych wyrobów, dotyczy produkcji

Jeżeli łączne koszty magazynowania w badanym okresie wynoszą 6 000 zł, a powierzchnia użytkowa magazynu w tym okresie 300 m<sup>2</sup>, to wskaźnik kosztów utrzymania powierzchni magazynowej wynosi

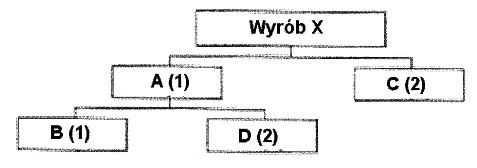

Jakie są potrzeby materiałowe netto na element D do realizacji zamówienia na 50 wyrobów X, jeżeli zapasy kształtują się następująco: X = 5 szt., A = 4 szt., B = 1 szt.?

Przedstawiony piktogram informuje, że mamy do czynienia z materiałem

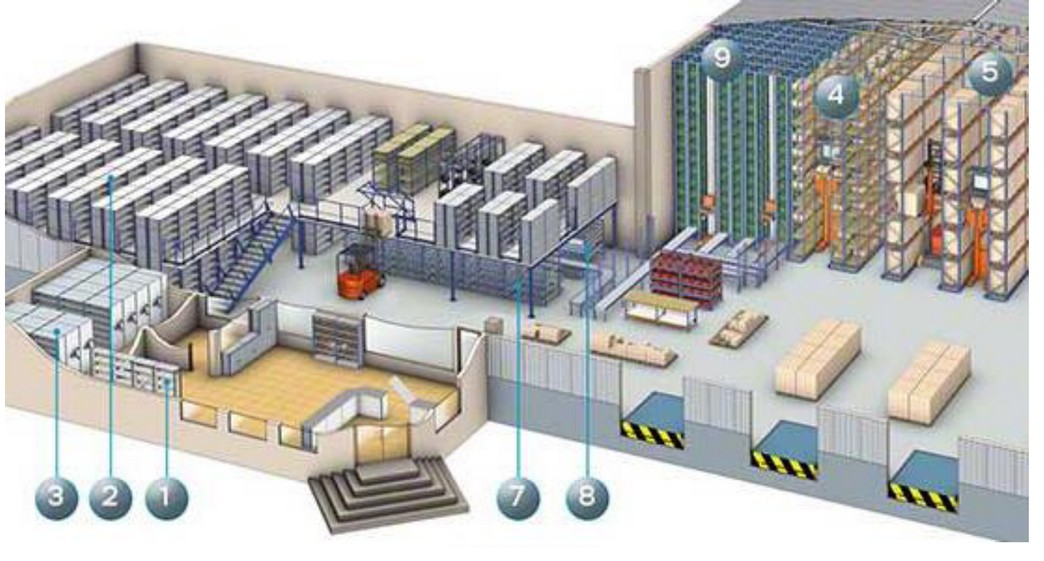

Którym numerem na rysunku oznaczono regały obsługiwane przez układnice i przenośniki?

Przedsiębiorcy wprowadzający do obrotu opakowania, w przypadku nieuzyskania wymaganych poziomów recyklingu odpadów opakowaniowych, są zobowiązani do wniesienia opłaty produktowej. Zgodnie z danymi przedstawionymi w tabeli przedsiębiorca będzie zobowiązany uiścić opłatę produktową za odpady opakowaniowe

Zakład stolarski otrzymał zamówienie na 100 szt. stołów kuchennych. Norma zużycia lakieru wynosi 0,25 I na 1 stół. Ile lakieru trzeba zamówić do produkcji stołów, jeżeli zapasy w magazynie wynoszą: lakier - 5 litrów, stół kuchenny - 20 sztuk, zapas bezpieczeństwa nie jest przewidziany?

Przedsiębiorstwo spedycyjno-transportowe ma wykonać usługę polegającą na przewiezieniu 396 palet cegły kratówki. Masa paletowej jednostki ładunkowej wynosi 818 kg. Przedsiębiorstwo spedycyjno-transportowe posiada pojazdy członowe. Jedna naczepa pomieści 33 palety. Maksymalna ładowność naczepy wynosi 27 040 kg. Do realizacji usługi należy użyć

Podstawowy system informatyczny wykorzystywany w planowaniu potrzeb materiałowych procesu produkcyjnego.

Do czynników wewnętrznych, kształtujących poziom kosztów logistyki w przedsiębiorstwie, zaliczamy

Magazynowy system informatyczny WMS nie umożliwia

Jaka jest prawidłowa kolejność etapów procesu dystrybucji?

Ile wynosi średni współczynnik wykorzystania strefy składowania magazynu o przestrzeni całkowitej 8 760 m3, jeżeli strefa składowania stanowi 75% powierzchni całkowitej, a przeciętny składowany ładunek ma objętość 5 256 m3?

Wskaż wymiary palety ISO.

Nieprzestrzeganie przepisów BHP związanych z ręcznym przemieszczaniem ciężarów o masie przekraczającej ustalone normy może być przyczyną powstawania urazów

Rachunek polegający na ustalaniu kosztów przypadających na jednostkę np. zapasu towarów lub powierzchni określa się jako

Jeżeli jeden producent wytwarza określoną gamę produktów, która jest niewystarczająca do zaspokojenia wszystkich potrzeb konsumentów, to zadaniem dystrybucji jest wypełnienie luki

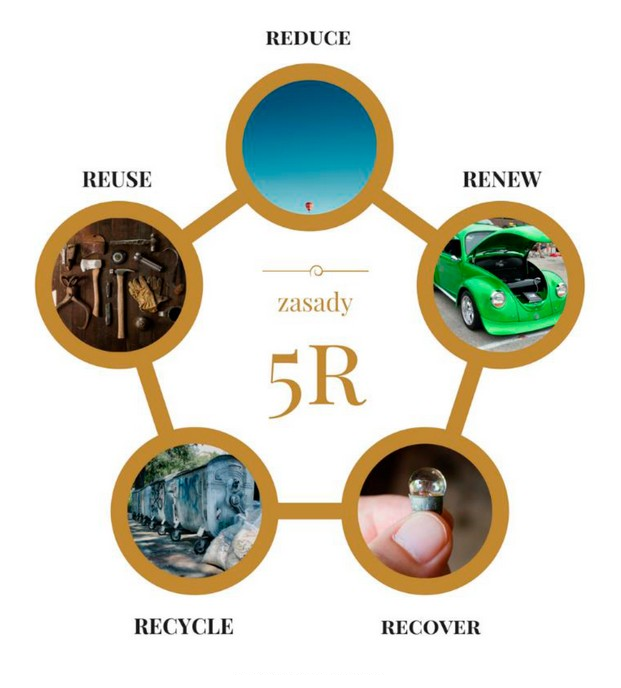

Przedstawiony schemat zasad 5R dotyczy

Dokumentem celnym, który w międzynarodowym transporcie drogowym umożliwia przewozy towarów bez poddawania ich kontroli celnej przy przekraczaniu granic krajów tranzytowych i uiszczanie opłat celnych w kraju przeznaczenia towarów jest

Przedsiębiorstwo ustaliło zapas informacyjny łożysk na poziomie 1 000 szt. Obecny stan magazynowy łożysk wynosi 1 840 szt., a dzienne zużycie to 280 szt. Za ile dni przedsiębiorstwo powinno złożyć zamówienie na łożyska?

Podmioty gospodarcze, które pełnią funkcję integracji wielu usług logistycznych w jednym miejscu, przejmując część operacji wykonywanych przez macierzyste komórki przedsiębiorstw - klientów, to

Ile wyniesie wskaźnik skupu opakowań, jeżeli w danym roku zużyto 8 000 szt. skrzyń, a od odbiorców odkupiono 4 800 szt. skrzyń?

Zlecanie na stałe obcemu przedsiębiorstwu wykonania czynności produkcyjnych bądź usługowych, które dotychczas wykonywano w obrębie własnego przedsiębiorstwa nazywa się

W celu usprawnienia kompleksowej wymiany informacji ze swoim niemieckim odbiorcą, przedsiębiorstwo zdecydowało się wprowadzić system bezpośredniego transferu dokumentów handlowych. Taki system komunikacji z partnerem określany jest skrótem

Strategia "Pull" to

Przystępując do pracy w magazynie meblowym wysokiego składowania pracownik powinien założyć fartuch lub kombinezon roboczy i przede wszystkim

W magazynie metoda składowania według rotacji zapasów polega na

Który system informatyczny zajmuje się przepływem informacji, towarów i usług, wspomagając zarządzanie całym łańcuchem dostaw?

Wadą ciągłej kontroli zapasów jest

Który znak umieszczony na opakowaniu zabrania przemieszczać ładunek przez toczenie?