Pytanie 1

Jakie są przykłady nośników statycznej reklamy zewnętrznej?

Wynik: 10/40 punktów (25,0%)

Wymagane minimum: 20 punktów (50%)

Jakie są przykłady nośników statycznej reklamy zewnętrznej?

Do istotnych źródeł informacji na temat bieżących tendencji w modzie zaliczają się

Jakiego rodzaju oznaczenia należy użyć dla punktów montażowych wszycia rękawa do podkroju pachy?

W systemach komputerowego wsparcia w przygotowaniu produkcji odzieżowej, stworzone układy szablonów są poddawane optymalizacji i następnie na ploterze

Która z poniższych operacji obejmuje zabiegi jednorodne?

W procesie produkcji męskich płaszczy, aby zastąpić fastrygowanie, należy wykorzystać metodę

Jaką najwyższą temperaturę należy ustawić podczas prasowania spódnicy z wiskozy?

W trakcie konfekcjonowania odzieży realizowana jest obróbka klejowa, która obejmuje między innymi łączenie wybranych elementów produktu z wkładem klejowym, w celu

Jakiego rodzaju kontrolę powinni przeprowadzać brakarze wyrobów gotowych podczas weryfikacji poszczególnych sztuk odzieży w kontekście dokumentacji technicznej oraz zatwierdzonego wzoru?

Która z metod kontroli jest wykorzystywana w trakcie międzyoperacyjnego prasowania produktu?

Włókna wtórne uzyskuje się poprzez rozwłóknienie

Na podstawie załączonych grafik wskaź trendy panujące w modzie.

Kiedy czas realizacji operacji technologicznej w konkretnej grupie obróbczej odpowiada rytmowi pracy zespołu, co powinno być zaplanowane?

Jakie cechy materiału, przede wszystkim przed jego cięciem, są oceniane metodami organoleptycznymi?

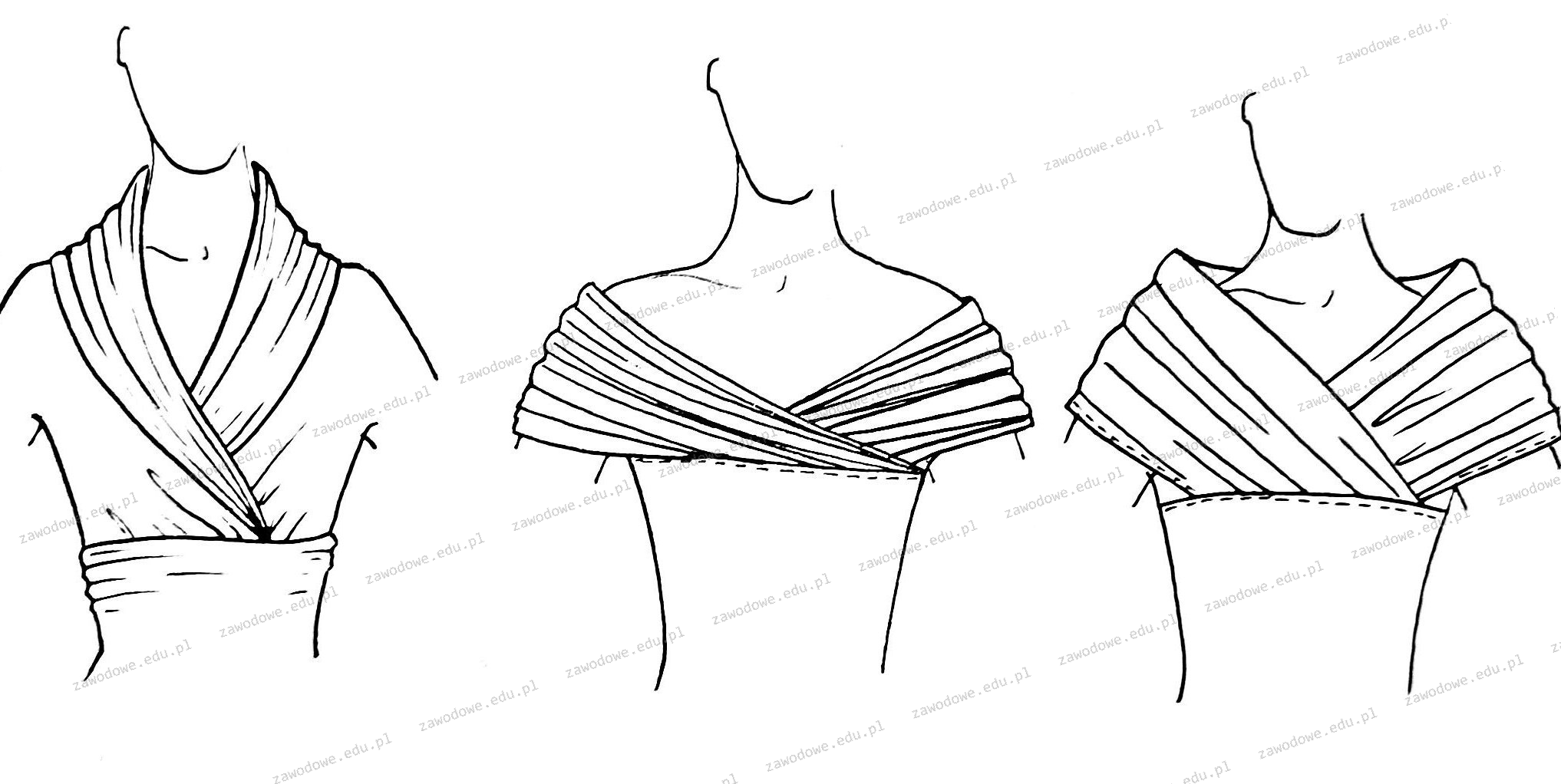

Ilustracja przedstawia różne wykończenia podkrojów szyi w letnich damskich strojach, które wskazują na dominujący trend, jakim jest

Opracowanie projektu kolekcji odzieżowej powinno zaczynać się od ustalenia

Kontrola jakości w produkcji międzyoperacyjnej obejmuje nadzorowanie jakości w procesie szycia odzieży oraz ocenę jakości

Jakie parametry są oceniane w trakcie kontroli jakości w procesie szycia w szwalni działającej w systemie potokowym lub synchro?

Jaki z aspektów kreowania marki dotyczy wystroju butiku odzieżowego?

Jakie czynniki obecne w miejscu pracy mogą przyczynić się do wystąpienia choroby zawodowej?

Jaką zasadę należy zastosować, aby poprawnie przygotować nakład materiału?

Aby wyprasować krawędzie marynarki męskiej, należy użyć prasy

Maszyna krojcza wyposażona w specjalnie przystosowany nóż w pozycji pionowej, zamontowany na ruchomym ramieniu, która może być używana do precyzyjnego wycinania części odzieży, to

Cechami charakterystycznymi włókien są termoplastyczność, skłonność do elektryzowania się oraz tendencja do mechacenia?

Wytwarzanie spójnej wiązki światła, która jest używana w technologii rozkroju materiału bez kontaktu, realizowane jest za pośrednictwem urządzenia

W jaki sposób można oznaczyć uszkodzenia mechaniczne występujące na materiale, które zostały zauważone podczas inspekcji jego jakości?

Jakie zadania realizuje krojownia?

Jaką metodę zastosować przy klejeniu, aby zabezpieczyć taśmą klejową krawędzie pach, boków oraz barków przed ich rozciąganiem?

Jaką cechę posiada sklep internetowy?

Które z podanych urządzeń pozwala na wydrukowanie rysunku układu szablonów w skali 1:1 stworzonym przy użyciu systemu komputerowego wspierającego przygotowanie produkcji odzieży?

Jakie maszyny powinny być użyte do rozkroju nakładu przy zastosowaniu metody konwencjonalnej?

Jakiego rodzaju klientem jest osoba, która podejmuje decyzje o zakupie odzieży bez zastanowienia, pod wpływem atrakcyjnej wystawy w sklepie?

Oblicz rytm pracy zespołu szwalniczego liczącego 30 osób, biorąc pod uwagę, że czas realizacji wszystkich operacji technologicznych związanych z wykonaniem jednej sztuki płaszcza dziecięcego trwa 90 minut.

Jakiego typu materiał wzmacniający wykorzystuje się do usztywnienia kołnierzyków oraz mankietów w męskich koszulach?

Aby przygotować układ szablonów dla wkładu wzmacniającego elementy odzieży, co należy zrobić?

Aby wyciąć drobne elementy odzieży roboczej w procesie produkcji masowej, należy zastosować

Jakie narzędzie wykorzystuje się do kontroli jakości materiału przed jego rozkrojem?

Do którego materiału należy wykorzystać warstwowanie wahadłowe zyg-zak w celu przygotowania nakładu?

Jakie produkty są wytwarzane z wykorzystaniem wkładów sztywnikowych?

Maksymalna temperatura prasowania letniej sukienki z lnu powinna wynosić nie więcej niż