Pytanie 1

Firma zajmująca się dostawami na rynek krajowy nie dysponuje własnym zapleczem transportowym. Wraz z innymi firmami zawarła umowę o współpracy z przedsiębiorstwem transportowym. Opisane działania stanowią przykład

Wynik: 28/40 punktów (70,0%)

Wymagane minimum: 20 punktów (50%)

Firma zajmująca się dostawami na rynek krajowy nie dysponuje własnym zapleczem transportowym. Wraz z innymi firmami zawarła umowę o współpracy z przedsiębiorstwem transportowym. Opisane działania stanowią przykład

Kategoria produktów o małym udziale w ogólnej wielkości popytu na produkcję lub sprzedaż, generująca niskie przychody, to w klasyfikacji analizy asortymentu wyrobów

Które urządzenie jest przedstawione na ilustracji?

Do funkcji związanych z potransakcyjną dystrybucją zalicza się

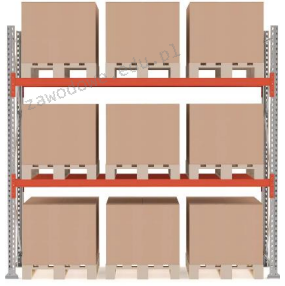

Regały o konstrukcji ramowej lub wspornikowej, w których przechowywanie odbywa się bezpośrednio na elementach konstrukcyjnych - belkach poprzecznych, ramach bądź podporach, to typ regału

System informatyczny WMS do zarządzania magazynem nie pozwala na

Przedstawiony na zdjęciu wózek widłowy stosuje się do przewożenia i podnoszenia ładunku

Jeśli firma transportowa ustala koszt frachtu za usługę przewozu na podstawie tzw. opłaty stałej wynoszącej 250 zł oraz prowizji w wysokości 8% wartości ładunku, to jaki będzie koszt przewozu przy dostawie produktów o wartości 125 000 zł?

Średnie zapotrzebowanie miesięczne wynosi 100 kg. W pierwszym tygodniu zapotrzebowanie osiągnęło 110 kg, a w drugim 90 kg. Wskaźniki sezonowości dla tych tygodni przedstawiają się odpowiednio

Jakie wskaźniki definiują udział czynności kompletacyjnych w ogólnych działaniach pracowników magazynowych?

Cena brutto jednostkowa wyrobu gotowego, który jest objęty 23% stawką VAT, wynosi 120,00 zł. Jak obliczyć jednostkową cenę netto tego wyrobu gotowego?

Zbiór metod służących do określenia zapotrzebowania na materiały oraz podzespoły na niższym etapie struktury produktu definiuje

W miejscu pracy odpowiedzialność za utworzenie stanowiska pracy zgodnie z zasadami oraz regulacjami dotyczącymi bezpieczeństwa i higieny pracy spoczywa na

W kodzie EAN-13 zawarte są dane

System MRP jest powiązany z planowaniem zapotrzebowania

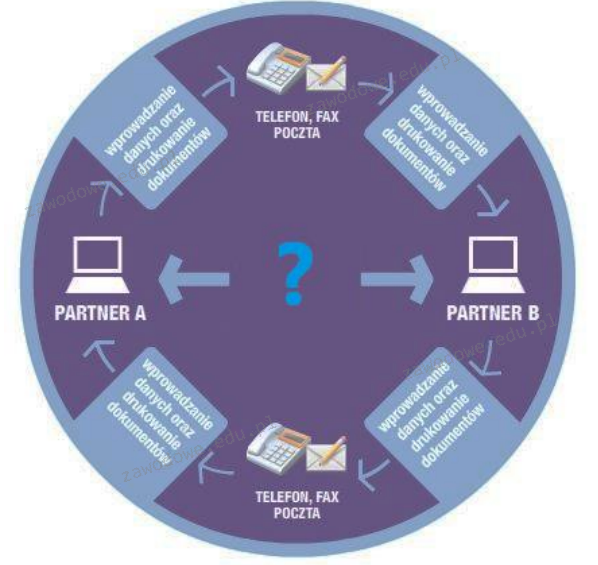

Który system wymiany danych, usprawniający tradycyjny przepływ informacji i dokumentów, oznaczono znakiem zapytania na przedstawionym schemacie?

Wydatki związane z amortyzacją budynków i wyposażenia magazynów oraz zatrudnieniem pracowników magazynowych, są

Zintegrowane zarządzanie przepływem towarów obejmuje trzy kluczowe etapy - obszary funkcjonowania przedsiębiorstwa produkcyjnego?

Która ilustracja przedstawia wózek nożycowy elektryczny?

Produkty głęboko mrożone, takie jak lody czy ryby, powinny być przechowywane w temperaturze

Działania przedsiębiorstwa zajmującego się produkcją w zakresie transportu swoich produktów do klientów tworzą proces

Który opis zadań logistycznych charakteryzuje centrum logistyczne?

| A. | B. | C. | D. |

|---|---|---|---|

| Kompletacja asortymentowa, marketing, usługi informacyjne, finansowe | Kompletacja asortymentowa, marketing, usługi manipulacyjne, finansowe | Kompletacja asortymentowa, marketing, usługi informacyjne, magazynowanie | Kompletacja asortymentowa, marketing, usługi manipulacyjne, magazynowanie |

Cyklem dostaw realizowanym przez dostawcę określamy czas, który mija od momentu

Do urządzeń transportu wewnętrznego o ograniczonym zasięgu, które służą do przenoszenia nosiwa i towarów w pionie, poziomie oraz pod kątem, zaliczamy

Zestawienie produktów pochodzących z różnych zakładów w przesyłki zgodnie z zamówieniami klientów, z pominięciem etapu składowania, to

Dokumentem upoważniającym do wyprodukowania określonej ilości towarów z ustaloną datą jest

W celu przewidzenia przyszłych wydarzeń, firma zastosuje metodę

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Ile jednostek ładunkowych paletowych (pjł) można utworzyć i zrealizować z magazynu w trakcie 5 dni, jeśli magazyn funkcjonuje w systemie dwóch zmian, a średnio w jednej zmianie przygotowywanych i wydawanych jest 220 pjł?

Ekologistyka to obszar działalności, który ma na celu rozwiązywanie problemów w logistyce

Wadą przechowywania rzędowego w magazynie jest

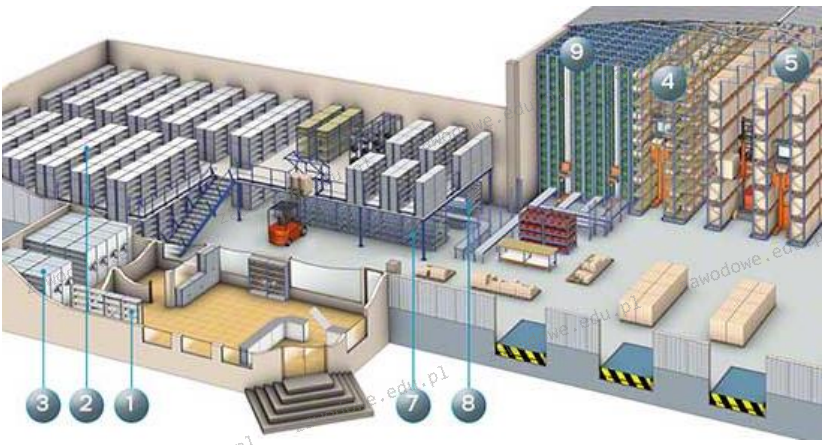

Którym numerem na rysunku oznaczono regały obsługiwane przez układnice i przenośniki?

Zasada wydawania towarów z magazynu, która nakazuje wydawać najpierw produkty, które mają najkrótszy termin ważności, to zasada

Transport środkami, które są zarejestrowane poza granicami naszego kraju, realizowany przez firmy świadczące usługi transportowe na naszym terenie określamy jako przewóz

Podstawowy plan, na podstawie którego wyznacza się ilości oraz terminy produkcji poszczególnych produktów w ustalonym (średnim) okresie czasu, stanowiącym fundament wstępnego planu wykorzystania możliwości produkcyjnych, nazywa się

W magazynie makaron umieszczono w regale przedstawionym na ilustracji. Na każdej paletowej jednostce ładunkowej jest umieszczony jeden karton. W każdym kartonie znajduje się 60 opakowań jednostkowych makaronu. Ile kilogramów makaronu znajduje się w magazynie, jeżeli jedno opakowanie jednostkowe zawiera 400 g makaronu?

Rozładunek 160 paletowych jednostek ładunkowych (pjł) wymaga użycia dwóch wózków widłowych. Jaki będzie całkowity koszt rozładunku ładunku, jeżeli wózek X odbierze 40 pjł a wózek Y odbierze 120 pjł?

| Koszty wynajęcia wózka i jego obsługi | |

|---|---|

| Wózek X | koszt: 0,40 zł/pjł + operator: 18,00 zł/h; czas rozładunku jednej pjł: 3 minuty |

| Wózek Y | koszt: 0,75 zł/pjł + operator: 25,00 zł/h; czas rozładunku jednej pjł: 1 minuta |

Podczas organizowania transportu ładunków, zwłaszcza tych o dużych rozmiarach lub ciężkich, niezbędne jest ustalenie trasy przejazdu przez

W magazynach możemy wyróżnić dwa typy składowania: rzędowe oraz blokowe. Charakterystyczną cechą składowania blokowego jest

Dokumentem, który potwierdza przyjęcie nabytego towaru do magazynu, jest