Pytanie 1

Firma produkuje krzesła oraz stoły do szkół. Dzienne możliwości produkcyjne maszyn wynoszą 150 krzeseł lub 75 stołów. Oblicz, po ilu dniach zrealizowane zostanie zamówienie na 1 050 krzeseł oraz 525 stołów?

Wynik: 29/40 punktów (72,5%)

Wymagane minimum: 20 punktów (50%)

Firma produkuje krzesła oraz stoły do szkół. Dzienne możliwości produkcyjne maszyn wynoszą 150 krzeseł lub 75 stołów. Oblicz, po ilu dniach zrealizowane zostanie zamówienie na 1 050 krzeseł oraz 525 stołów?

Jaką kwotę trzeba będzie zapłacić za rozładunek 360 paletowych jednostek ładunkowych (pjł), jeżeli koszt wynajmu wózka widłowego to 0,50 zł/pjł, a wydatki na godzinę pracy kierowcy wózka wynoszą 20,00 zł? Rozładunek jednej pjł trwa przeciętnie 1 minutę.

Charakterystyczną cechą zintegrowanego łańcucha dostaw jest

Dokument, który wskazuje daty rozpoczęcia oraz zakończenia produkcji, a także określa, który wyrób gotowy i w jakiej ilości ma być wytwarzany, to

Jaką cechą nie charakteryzuje się międzynarodowe centrum logistyczne dystrybucji?

Zakład produkujący komputery przenośne, otrzymał zamówienie na wykonanie 60 komputerów. Ustal ile procesorów powinien zamówić zakład produkcyjny, aby zamówienie zostało zrealizowane. Weź pod uwagę zapas w magazynie i stan produkcji w toku.

| Pozycja w kartotece magazynowej | Zapas w magazynie w szt. | Produkcja w toku w szt. |

|---|---|---|

| Karta graficzna | 80 | 10 |

| Czynnik karty pamięci | 130 | 5 |

| Procesor | 35 | - |

| Akumulator | 35 | - |

Ustal na podstawie danych w tabeli, jaką temperaturę oraz wilgotność względną powietrza powinien utrzymywać magazyn, w którym przechowuje się cebulę i czosnek.

| Wyszczególnienie | Temperatura [°C] | Wilgotność względna powietrza [%] | Wrażliwość na etylen | Okres przechowywania |

|---|---|---|---|---|

| Brokuł | 0 | 95÷98 | +++ | 2-10 tygodni |

| Cebula | 0 | 65÷75 | + | 8-12 miesięcy |

| Cukinia | 6-8 | 90÷95 | + | 4 tygodnie |

| Czosnek | 0-1 | 60÷70 | - | 4-9 miesięcy |

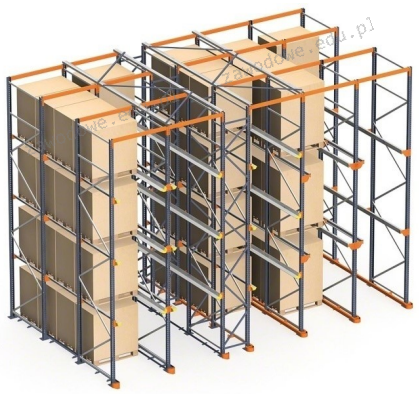

Na rysunku przedstawiono regał paletowy

Zakład produkujący komputery przenośne otrzymał zamówienie na wykonanie 60 komputerów. Ustal, tle procesorów powinien zamówić zakład produkcyjny, aby zamówienie zostało zrealizowane. Weź pod uwagę zapas w magazynie i stan produkcji w toku.

| Pozycja w kartotece magazynowej | Zapas w magazynie w szt. | Produkcja w toku w szt. |

|---|---|---|

| Karta graficzna | 80 | 10 |

| Czytnik karty pamięci | 130 | 5 |

| Procesor | 35 | - |

| Akumulator | 35 | - |

Ponowne pozyskanie substancji lub materiałów z odpadów i ich użycie. to

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W magazynie przeprowadzono klasyfikację ABC całego asortymentu z uwagi na częstotliwość pobrań. Towary, które zakwalifikowano do grupy A, powinny być składowane

Jeżeli na opakowaniu umieszczono zamieszczony znak graficzny, oznacza to, że dany produkt należy chronić przed

Wskaźnik, który ilustruje przeciętny stopień odchyleń rzeczywistych wartości cechy od średniej arytmetycznej, nazywany jest

Aby zarejestrować przekazanie materiałów z magazynu do produkcji, magazynier powinien sporządzić dokument

Magazyn dysponuje przestrzenią składową wynoszącą 12 500 m3. Średnio w tym obiekcie przetrzymywany jest ładunek o objętości 9 375 m3. Jaki jest przeciętny współczynnik wykorzystania strefy magazynowej?

Cechą korzystną składowania blokowego jest

Znak informujący, że produkt nie był testowany na zwierzętach w fazie badań, to znak

Świeże jabłka mogą być przechowywane w magazynie przez kilka miesięcy, gdy są trzymane w temperaturze

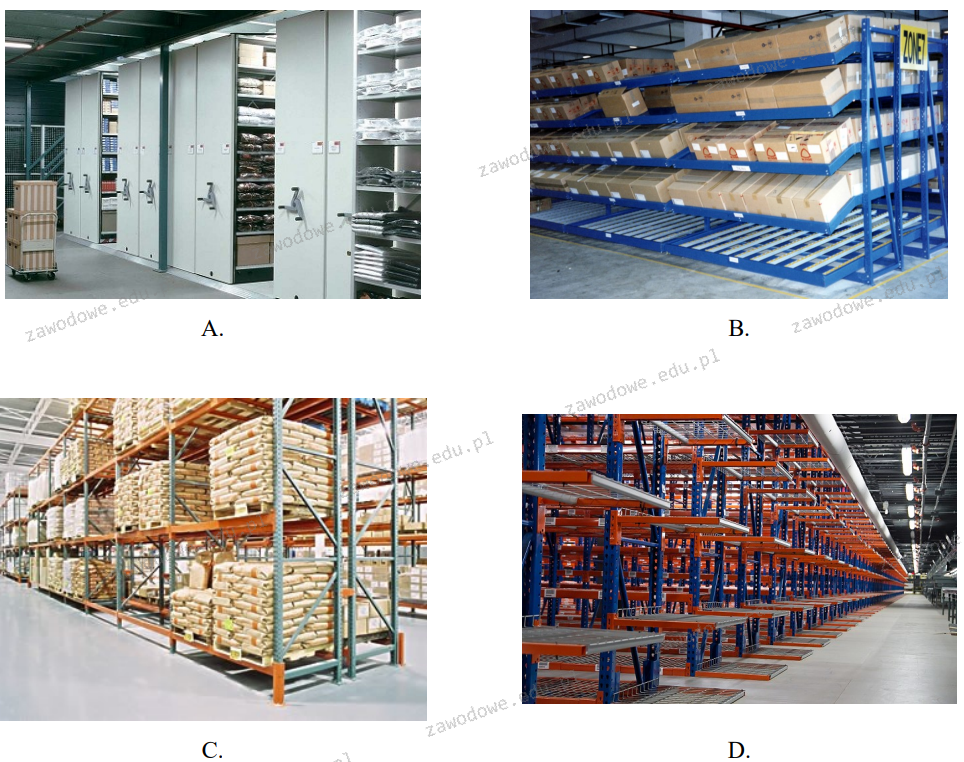

Na którym rysunku przedstawiono regał przepływowy?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W ciągu roku magazyn osiągnął obrót w wysokości 2 mln zł, a przeciętny stan zapasów wynosił 50 tys. zł. Z jaką częstością magazyn uzupełniał swoje zapasy, zakładając, że rok ma 360 dni?

Na podstawie przedstawionego cennika oblicz łączny koszt składowania przez 12 dni 20 paletowych jednostek ładunkowych i 5 kontenerów.

| Cennik | ||

|---|---|---|

| Rodzaj jednostki ładunkowej | Składowanie jednej jednostki ładunkowej do 30 dni włącznie | Składowanie jednej jednostki ładunkowej powyżej 30 dni |

| mikrojednostka | 2,50 zł/dzień | 2,00 zł/dzień |

| pakietowa jednostka ładunkowa | 3,20 zł/dzień | 2,80 zł/dzień |

| paletowa jednostka ładunkowa | 2,80 zł/dzień | 2,50 zł/dzień |

| kontener | 32,00 zł/dzień | 29,00 zł/dzień |

Rysunek przedstawia

| BIEDRONKA "CODZIENNIE NISKIE CENY" 2028 40-007 Katowice ul.Uniwersytecka 12 JERONIMO MARTINS DYSTRYBUCJA S.A. 62-025 KOSTRZYN ul.ZNINA 5 NIP 779-10-11-327 | ||

| 2010-05-31 | 1011291 | |

| Nap.Coca Cola 0,5L A | 1x2,29 | 2,29A |

| Czek. Z Npsn 50G A | 1x1,29 | 1,29A |

| --------------------------------- | ||

| Sprzed. opodatk. A | 3,58 | |

| Kwota PTU A 22 % | 0,65 | |

| ŁĄCZNA KWOTA PTU | 0,65 | |

| SUMA | 3,58 | |

| --------------------------------- | ||

| Gotówka | 5,00 | |

| Reszta | 1,42 | |

| 0389 #Kasa 3 | Kasjer nr 131 | 13:40 |

| Æ KEJ 04104507 Nr sys.: 782 | ||

Na podstawie analizy wymagań sieci dystrybucji można stwierdzić, że:

- początkowy zapas sieci sprzedaży wynosił Zk = 2 250 szt.,

- sprzedano Z = 1 550 szt.,

- przyjęte dostawy osiągnęły łącznie D = 250 szt. Zapas dostępny wynosi zatem

Jak nazywa się system informatyczny, który łączy zarządzanie procesem produkcji z wykorzystaniem systemów typu CAx?

Głównym celem logistyki jest integrowanie przepływów wszystkich zasobów w czasie i przestrzeni, aby

Zakład produkcji łożysk ustalił jednostkowy koszt wytworzenia łożyska tocznego na poziomie 1000 zł. Firma oferuje swoje wyroby z narzutem zysku wynoszącym 40% na jednostkowy koszt produkcji. Ustalona cena brutto, wliczając 23% podatek VAT dla jednego łożyska tocznego, wynosi

Przedstawiony na rysunku znak umieszczony na opakowaniu transportowym oznacza, że nie należy

Na którym rysunku przedstawiono urządzenie służące do przemieszczania materiałów sypkich luzem?

System informatyczny DRP służy do planowania

Zapasy powstające w wyniku systematycznego powtarzania cyklu to zapasy

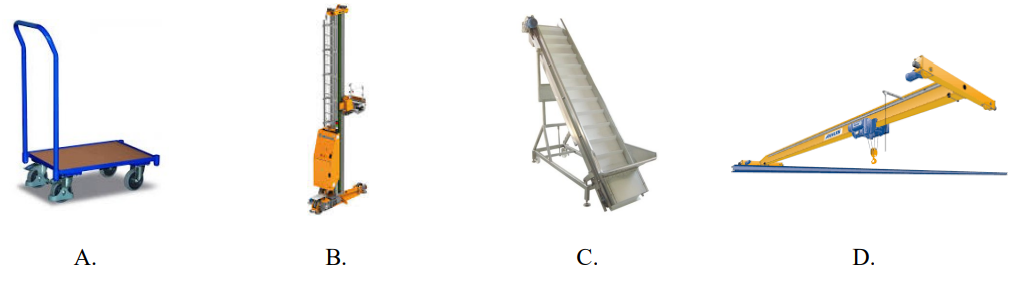

Przedstawione na rysunku stanowisko pracy, spełnia wymogi

Firma logistyczna ma dostarczyć ładunek do czterech odbiorców, w kolejności: X, Y, Z, L jednym środkiem transportu. Czas dowozu zamówionego ładunku od dostawcy do odbiorcy X oraz powrót samochodu od odbiorcy L do bazy wynosi po 30 minut. Łączny czas pracy kierowcy wynosi

| Trasa | Odległości | Prędkość pojazdu na trasie | Czas rozładunku |

|---|---|---|---|

| Odbiorca X-Y | 120 km | 60 km/h | 20 min. |

| Odbiorca Y-Z | 60 km | 60 km/h | 20 min. |

| Odbiorca Z-I | 180 km | 60 km/h | 20 min. |

Który wariant odpowiada właściwej kolejności etapów planowania dystrybucji w metodzie DRP (ang. Distribution Requirements Planning)?

|

|

| A. | B. |

|

|

| C. | D. |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Przedsiębiorstwo ustaliło kryteria doboru dostawców, przypisując im odpowiednie wagi: jakość - waga 0,6; cena - waga 0,4. Na podstawie danych zamieszczonych w tabeli oceń, z którym dostawcą przedsiębiorstwo powinno nawiązać współpracę, jeżeli oceny dostawców w ramach kryteriów są od 1 do 4 (1 - ocena najgorsza, 4 - ocena najlepsza).

| Dostawca | Wyszczególnienie |

|---|---|

| A. | Jakość: II gatunek Cena: 2,80 zł |

| B. | Jakość: I gatunek Cena: 3,00 zł |

| C. | Jakość: III gatunek Cena: 2,00 zł |

| D. | Jakość: IV gatunek Cena: 1,90 zł |

Przykładem przyjęcia z zewnątrz jest przyjęcie do magazynu

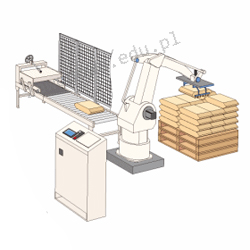

Na rysunku przedstawiono

Oblicz, jaką kwotę brutto należy wpisać na fakturze za 200 sztuk drukarek, gdy cena netto jednej drukarki wynosi 178,00 zł, drukarki są objęte 23% stawką VAT, a klient ma prawo do 23% rabatu?