Pytanie 1

Jednym ze sposobów na eliminację luki czasowej w dystrybucji jest

Wynik: 19/40 punktów (47,5%)

Wymagane minimum: 20 punktów (50%)

Jednym ze sposobów na eliminację luki czasowej w dystrybucji jest

W tabeli przedstawiono dane o optymalnej wielkości i dynamice dostaw siewników dostarczanych w latach 2000 - 2004 do firmy zajmującej się sprzedażą sprzętu rolniczego. Określ metodę analizy, którą zastosowano przy obliczaniu wskaźników dynamiki.

| Lata | Optymalna wielkość partii dostawy w szt. | Wskaźnik dynamiki % |

|---|---|---|

| 2000 | 54 | - |

| 2001 | 60 | 111 |

| 2002 | 71 | 118 |

| 2003 | 77 | 108 |

| 2004 | 94 | 122 |

Tradycyjny model systemu składania zamówień oparty na poziomie informacji realizowany jest przy założeniu, że

Który system zarządzania produkcją jest stosowany przez przedsiębiorstwo produkcyjne, które wyróżnia się zdolnością szybkiego reagowania na indywidualne potrzeby klientów oraz elastycznością w dostosowywaniu się do zmian w popycie?

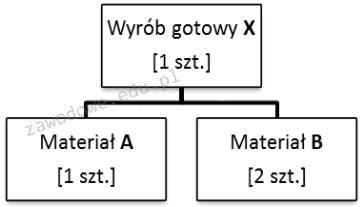

Przedsiębiorstwo otrzymało zamówienie na 100 szt. wyrobu gotowego X. Oblicz na podstawie zamieszczonej struktury wyrobu zapotrzebowanie netto na materiały A i B, jeżeli w magazynie aktualnie znajduje się: 10 szt. wyrobu gotowego X, 10 szt. materiału A oraz 10 szt. materiału B.

Jeśli łączne wydatki na magazynowanie w analizowanym czasie wynoszą 6 000 zł, a powierzchnia użytkowa magazynu w tym czasie to 300 m2, to jaki jest wskaźnik kosztów utrzymania powierzchni magazynowej?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaką wartość ma zapas dysponowany, jeśli zapas transportowy wynosi 150 szt., rezerwa 80 szt., a zapas w magazynie to 200 szt.?

Grupa AX zapasów, która powstała w wyniku analizy ABC/XYZ z wykorzystaniem dwóch kryteriów, odznacza się

Na rysunku przedstawiono

Netto zapotrzebowanie na materiały potrzebne do produkcji oblicza się jako

W tabeli przedstawiono wyniki z przeprowadzonej przez przedsiębiorstwo analizy rynku dostawców. Oceny przedsiębiorstw dokonano według przyjętych kryteriów. Podaj liczbę punktów przyznanych każdemu z nich.

| Kryterium oceny | Ocena ogólna – ważona / w pkt/ | |

|---|---|---|

| Dostawca I | Dostawca II | |

| Cena | 35 | 32 |

| Jakość | 15 | 17 |

| Terminy dostaw | 15 | 18 |

| Dodatkowe usługi | 17 | 11 |

Dokumentem, który potwierdza przyjęcie nabytego towaru do magazynu, jest

List przewozowy AWB potwierdza zawarcie umowy na transport w systemie

Partię wyrobów gotowych przetransportowano z magazynu produkcyjnego do magazynu regionalnego. W związku z tym sporządzono dokument

Które towary zostały dostarczone niezgodnie z przedstawionym fragmentem wewnętrznej instrukcji przyjmowania towarów spożywczych do magazynu?

| Fragment wewnętrznej instrukcji przyjmowania towarów spożywczych do magazynu | ||||

INSTRUKCJA PRZYJMOWANIA TOWARÓW SPOŻYWCZYCH DO MAGAZYNU Podczas dostawy towarów należy skontrolować:

Po sprawdzeniu wszystkich warunków należy wypełnić kartę przyjęcia towaru. | ||||

| Nazwa towaru | Prawidłowe oznakowanie produktu* | Temperatura panująca w środku transportu | Rodzaj opakowania | Stan opakowania |

| Lody | TAK/NIE | -20°C | karton | zamknięte i nieuszkodzone |

| Jabłka | TAK/NIE | +3,5°C | skrzynia | nieuszkodzone |

| Jogurty | TAK/NIE | -2,5°C | karton | zamknięte i nieuszkodzone |

| Marmolada | TAK/NIE | +14°C | zgrzewka | nieuszkodzone |

| * niepotrzebne skreślić | ||||

Zasoby wejściowe w firmie produkcyjnej są tworzone przez

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaki jest jednostkowy koszt produkcji, jeśli wytworzenie 2 500 sztuk wyrobów kosztuje 5 000 zł?

Jakie dokumenty są obecne w magazynie?

Rysunek przedstawia wózek

Firma określiła zapas łożysk na poziomie 1 000 sztuk. Aktualny stan magazynowy łożysk wynosi 1 840 sztuk, a dzienne zużycie to 280 sztuk. Po jakim czasie firma powinna złożyć zamówienie na łożyska?

Który wydatek związany z zarządzaniem magazynem należy do kosztów zmiennych dotyczących uzupełniania stanów magazynowych?

Jaką metodę wykorzystuje się do klasyfikacji zapasów materiałów według ich udziału w łącznej wartości zużycia?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Do funkcji związanych z potransakcyjną dystrybucją zalicza się

Przykładem przyjęcia z zewnątrz jest przyjęcie do magazynu

Transformacja ropy naftowej lub surowców energetycznych w potrzebne formy energii stanowi proces

Co należy uczynić, gdy poszkodowany w wyniku wypadku nie ma wyczuwalnego tętna oraz nie oddycha?

Informatyczny system używany do kontrolowania obiegu zapasów w magazynie to

Jaką kwotę należy zapłacić spedytorowi morskiemu w przypadku, gdy obsłuży on 2 kontenery 40' oraz 3 kontenery 20', przy stawce 100 USD/TEU (20-stopowa jednostka przeliczeniowa)?

Gdy w zakupionym towarze ujawnia się wada, klient ma prawo złożyć sprzedawcy reklamację w ramach rękojmi oraz zażądać na przykład odstąpienia od umowy, o ile

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Centrum dystrybucji poniosło miesięczne wydatki na transport w wysokości 100 000 zł oraz na utrzymanie zapasów w wysokości 800 000 zł. W kolejnym miesiącu prognozuje się, że koszty transportu wzrosną o 5%, podczas gdy wydatki na utrzymanie zapasów pozostaną bez zmian. Jakie będą łączne koszty transportu i utrzymania zapasów w nadchodzącym miesiącu?

Produkty charakteryzujące się wysoką sprzedażą ilościową oraz niskim błędem prognoz według klasyfikacji ABC/XYZ zaliczają się do grupy towarów

Pracownik magazynu otrzymał wykaz pozycji asortymentowych oraz ilości do pobrania wraz z pick by light w celu

Małe wielkości zamówień i częste dostawy materiałów do produkcji powodują

|

|

| A. | B. |

|

|

| C. | D. |

Jaką skróconą nazwę nosi kategoria systemów informatycznych wspierających zarządzanie łańcuchami dostaw, która jest wspomagana przez EDI oraz ADC?

Jak nazywa się system do planowania zapotrzebowania na materiały?

Jaka sytuacja występuje w systemie produkcyjnym, gdy punkt o najniższych możliwościach produkcji ogranicza przepływ towarów oraz materiałów, jednocześnie ustalając granice wydajności dla całego systemu produkcyjnego?