Pytanie 1

Dokumentem, który potwierdza przyjęcie nabytego towaru do magazynu, jest

Wynik: 34/40 punktów (85,0%)

Wymagane minimum: 20 punktów (50%)

Dokumentem, który potwierdza przyjęcie nabytego towaru do magazynu, jest

Zgodnie z Kodeksem pracy, jakie obowiązki ma pracownik?

Aby zabezpieczyć ładunek na palecie przed niekorzystnymi warunkami atmosferycznymi, należałoby użyć

Tabela ilustruje wielkość współczynnika pokrycia zapasem potrzeb zgłaszanych przez odbiorców w trzech kolejnych kwartałach. Planuje się wzrost wskaźnika o 10% w stosunku do III kwartału, ile wyniesie wartość tego wskaźnika w IV kwartale?

| I kwartał | II kwartał | III kwartał |

|---|---|---|

| 1,3 | 1,5 | 2.0 |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Na podstawie danych zawartych w ramce oblicz wartość zapasu materiału A w magazynie na dzień 10 lutego, jeżeli wydania realizowane są zgodnie z metodą LIFO.

Do magazynu przyjęto następujące partie materiałów A: – 3 lutego: 350 kg po 10,00 zł/kg – 4 lutego: 400 kg po 15,00 zł/kg – 6 lutego: 160 kg po 20,00 zł/kg RAZEM: 910 kg Z magazynu wydano następujące partie materiałów A: – 8 lutego: 170 kg – 9 lutego: 500 kg RAZEM: 670 kg |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Pracownik magazynu widząc w magazynie taki znak jest zobowiązany do stosowania środków ochrony

W miesiącu lutym planuje się, że koszty magazynowania wzrosną o 5% w stosunku do miesiąca stycznia. Koszty stałe i koszty zmienne utrzymania zapasów w miesiącu lutym wyniosą odpowiednio

| Miesiąc | Całkowite koszty w złotych | |

|---|---|---|

| styczeń | koszty stałe utrzymania zapasów | koszty zmienne utrzymania zapasów |

| 1 000,- | 2 000,- | |

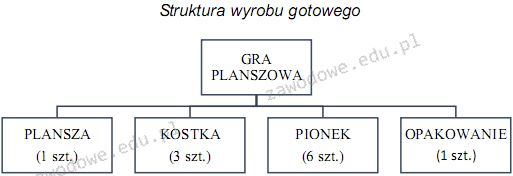

Przedsiębiorstwo otrzymało zamówienie na 1 500 gier planszowych. W magazynie wyrobów gotowych znajduje się 645 gier planszowych, a produkcja w toku wynosi 185 gier planszowych. Uwzględniając stan magazynowy, produkcję w toku oraz strukturę wyrobu gotowego oblicz, ile kostek brakujących do realizacji zamówienia gier planszowych, należy wydać z magazynu?

Który z środków transportu wewnętrznego wyróżnia się przerywanym ruchem oraz nieograniczonym zakresem działania?

Na etapie końcowym dystrybucji występuje

Ekonomiczna wielkość dostawy to zasada, która spełnia kryterium

Procesy umożliwiające całkowite lub częściowe wykorzystanie odpadów, które prowadzą do odzyskania zawartych w nich substancji, materiałów lub energii bez stwarzania zagrożenia dla zdrowia i życia, to

Gdzie w procesie rozdzielania zapasów znajdują się najbliżej klienta?

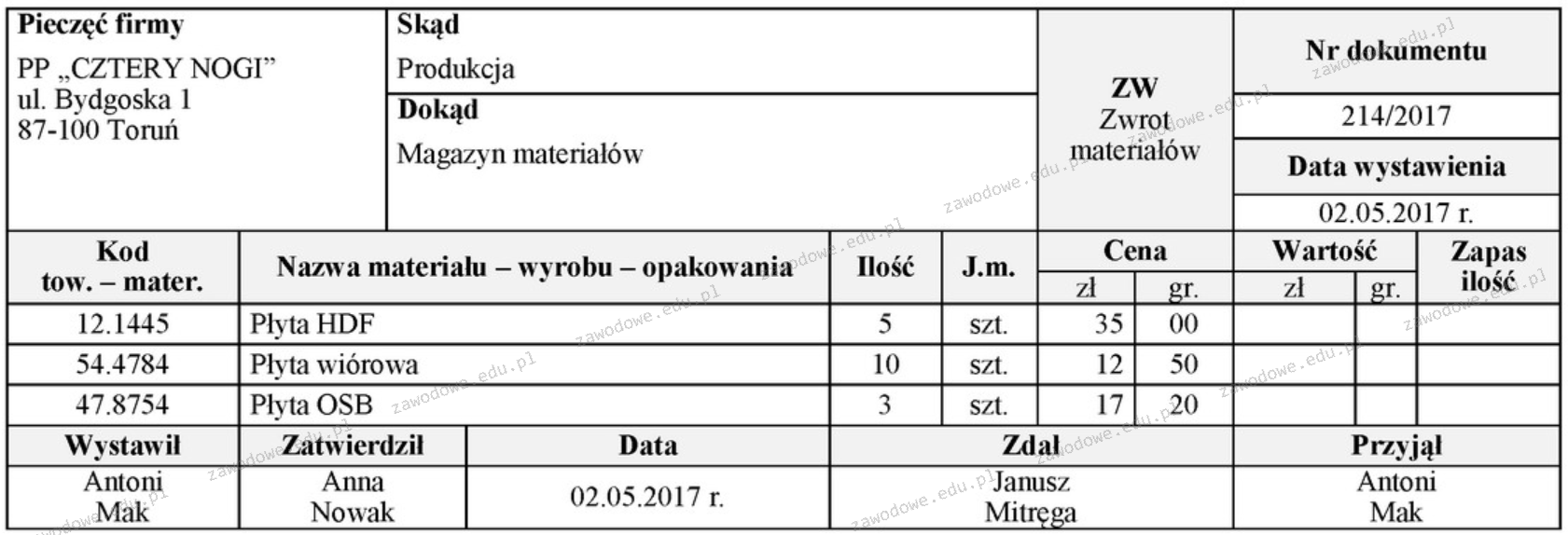

Na podstawie załączonego dokumentu ustal wartość zwróconych do magazynu materiałów, niewykorzystanych w procesie produkcyjnym.

Formuła Wilsona umożliwia wyznaczenie

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wyznacz wskaźnik poziomu obsługi klienta, zakładając, że w magazynie zarejestrowano łączną ilość wydań na poziomie 20 000 sztuk, z czego: liczba prawidłowych wydań wyniosła 18 000 sztuk, a liczba błędnych wydań to 2 000 sztuk?

Jak oblicza się udział kosztów magazynowych w łącznej wartości kosztów, przeprowadzając ich analizę?

Strategia, która opiera się na zasadach takich jak: brak błędów, brak zapasów, częste i niewielkie dostawy oraz krótkie cykle zamówień, to strategia

Zarządzanie zamówieniami towarów, które korzysta z regularnych inspekcji stanów magazynowych oraz z formuły dotyczącej relacji pomiędzy kosztami przechowywania i utrzymania zapasów, to technika

Dokumentem upoważniającym do wyprodukowania określonej ilości towarów z ustaloną datą jest

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Ustal na podstawie danych w tabeli, jaką temperaturę oraz wilgotność względną powietrza powinien utrzymywać magazyn, w którym przechowuje się cebulę i czosnek.

| Wyszczególnienie | Temperatura [°C] | Wilgotność względna powietrza [%] | Wrażliwość na etylen | Okres przechowywania |

|---|---|---|---|---|

| Brokuł | 0 | 95÷98 | +++ | 2-10 tygodni |

| Cebula | 0 | 65÷75 | + | 8-12 miesięcy |

| Cukinia | 6-8 | 90÷95 | + | 4 tygodnie |

| Czosnek | 0-1 | 60÷70 | - | 4-9 miesięcy |

Przedstawiony symbol informuje, że opakowanie nadaje się do

W magazynie, jaką zasadę składowania określa metoda rotacji zapasów?

Na dzień 1 maja stan magazynowy materiału X wynosił 250 kg, natomiast w ciągu miesiąca do magazynu dostarczono dodatkowe 500 kg materiału X. Od 1 czerwca rozpoczęto produkcję, w której potrzebne jest utrzymanie zapasu na poziomie 800 kg materiału X. W magazynie wystąpił

Niewłaściwe zabezpieczenie zapasów przed działaniami chemicznymi może spowodować, że produkty będą

Jak nazywa się zapas znajdujący się w systemie produkcyjnym podczas procesu obróbki?

Jednym z kluczowych zadań modułu logistyki dystrybucji jest

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Zasada wolnych miejsc składowania opiera się na

Skrót oznaczający system informatyczny wspierający procesy związane z planowaniem pracy to

W analizowanym okresie przedsiębiorstwo logistyczne poniosło następujące wydatki: - transport: 200 zł - załadunek: 100 zł - przechowywanie: 10 zł - formalności celne: 120 zł Koszty transportu ładunku od dostawcy do klienta wynoszą

Zgodnie z zasadą Pareto, grupa "A" obejmuje te pozycje, których łączna wartość obrotu w stosunku do całkowitego obrotu wynosi

W tabeli przedstawiono procentowy udział różnych gałęzi transportu w przewozach ładunków w Polsce. Do opracowania wyników wykorzystano wskaźnik

| Rok | transport | ||||

|---|---|---|---|---|---|

| 2005 | kolejowy | samochodowy | rurociągowy | morski | śródlądowy |

| w % | w % | w % | w % | w % | |

| 14,3 | 80,7 | 3,0 | 1,7 | 0,3 | |

Jakie urządzenia służą do układania paletowych jednostek ładunkowych na regałach w magazynach?

Jedną z metod ochrony towaru przed uszkodzeniami w trakcie transportu jest blokowanie. Celem tego działania jest

Transport towarów niebezpiecznych drogami odbywa się zgodnie z warunkami ustalonymi w umowie