Pytanie 1

Koszt produkcji 1 litra mleka w mleczarni wynosi 1,00 zł. Zakład sprzedaje mleko z 20% marżą. Jaką kwotę stanowi cena brutto za 1 litr mleka, jeżeli obowiązuje 5% stawka VAT?

Wynik: 16/40 punktów (40,0%)

Wymagane minimum: 20 punktów (50%)

Koszt produkcji 1 litra mleka w mleczarni wynosi 1,00 zł. Zakład sprzedaje mleko z 20% marżą. Jaką kwotę stanowi cena brutto za 1 litr mleka, jeżeli obowiązuje 5% stawka VAT?

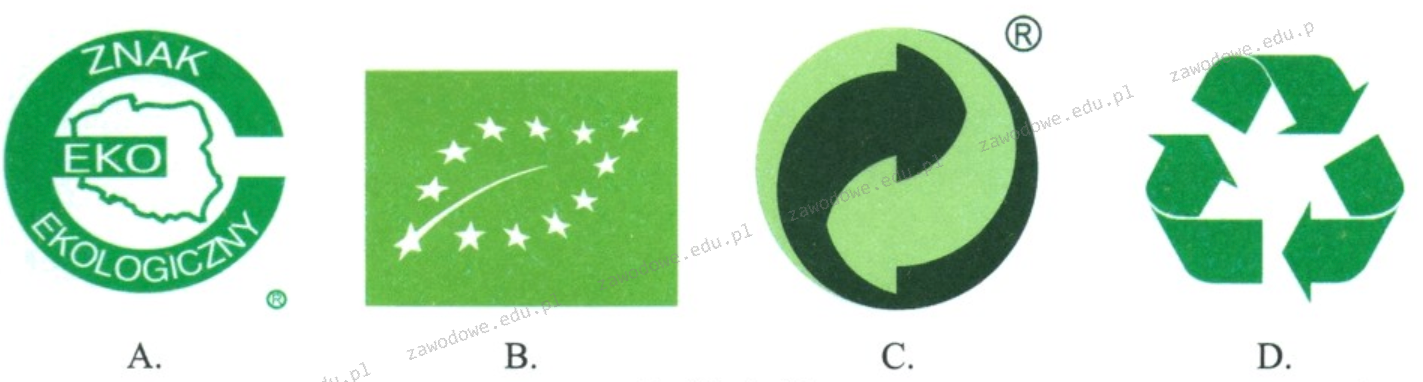

Który znak jest przyznawany przez jednostki akredytacyjne Komisji Europejskiej produktom ekologicznym wytwarzanym w państwach Unii Europejskiej?

Który z poniższych systemów pozwala na dostarczanie w czasie rzeczywistym aktualnych danych dotyczących bieżącej produkcji oraz różnic pomiędzy planowanymi a uzyskanymi wskaźnikami produkcji?

Na początku miesiąca w magazynie stolarni znajdowało się 1 500 sztuk desek. W trakcie miesiąca zakupiono 9 000 sztuk desek. Produkcja w stolarni odbywa się przez 25 dni w miesiącu. Oblicz nadmiar zapasu desek w danym miesiącu, jeśli dzienne zapotrzebowanie produkcyjne wynosi 300 sztuk desek?

System, który oferuje elektroniczną bazę danych do wymiany standardowych dokumentów, to

Zjawisko łączenia małych przesyłek, pochodzących od różnych dostawców i kierowanych do różnych odbiorców, w celu ich transportu w jednym kontenerze, to

Zapas surowców w logistycznym łańcuchu dostaw występuje w różnych formach. W odniesieniu do materiałów, które przechodzą przez różne etapy produkcji, mamy do czynienia z zapasem

W kategorii pojazdów i zestawów specjalnych można wyróżnić między innymi

Która metoda wydawania towarów z magazynu uwzględnia datę przydatności produktu?

Przepływ zasobów przychodzących w firmie produkcyjnej obejmuje między innymi

Czynność wykonywana w etapie magazynowania towarów to

Do kluczowych zalet wprowadzenia systemów informatycznych w procesie dystrybucji należy

Informatycznym systemem wspierającym zarządzanie, nadzór oraz kontrolowanie przepływu towarów w magazynie, a także mającym na celu udostępnianie informacji o tym procesie i generowanie dokumentacji związanej z tym przepływem jest

Koszty związane z przestojami w produkcji, z utratą klienta z powodu niewykonania części zamówienia, koniecznością zakupu awaryjnego u innego dostawcy oraz utraconą marżą od każdej jednostki, która nie została sprzedana, wynikają z

Wydatki związane z zatrudnieniem pracowników magazynowych w II kwartale wyniosły 33 000 zł. Jeśli w kwietniu w magazynie pracowało 5 pracowników, w maju 3, a w czerwcu 4, to jaki był wskaźnik średnich kosztów zatrudnienia jednego pracownika magazynowego w II kwartale?

Aby zarejestrować przekazanie materiałów z magazynu do produkcji, magazynier powinien sporządzić dokument

Towary drobnicowe, takie jak różne typy śrubek i nakrętek, mogą być przechowywane na regałach

Aby zabezpieczyć realizację wymagań procesu dystrybucji związanych z zarządzaniem przepływem towarów, wykorzystuje się system informatyczny

Jeśli maksymalny zapas zgromadzony w magazynie wynosi 140 t, a całkowita ilość zapasów nierotujących to 10 t, to jaki jest poziom zapasu obrotowego w tym magazynie?

System lokalizacji towarów w magazynie, który zakłada umieszczanie najczęściej pobieranych artykułów w bliskiej odległości od strefy wydań, natomiast pozycje asortymentowe rzadko pobierane są umieszczane dalej w strefie składowania, odpowiada kryterium

Który wariant odpowiada właściwej kolejności etapów planowania dystrybucji w metodzie DRP (ang. Distribution Requirements Planning)?

|

|

| A. | B. |

|

|

| C. | D. |

Główne etapy procesu przechowywania to

Układ asortymentowy materiałów wykorzystywanych w firmie przemysłowej jest powiązany z logistyką działań

W magazynach, w celu przesyłania rozmaitych dokumentów w formie elektronicznej, zamiast ręcznego wprowadzania ich do bazy danych, używa się systemu

Metoda Just In Time opiera się na koncepcji zarządzania Kaizen, która polega na

Tabela przedstawia dane przedsiębiorstwa przewozowego dotyczące liczby zatrudnionych kierowców, liczby kursów dokonanych w dwóch kwartałach badanego roku. Do obliczenia średniej liczby kursów zrealizowanych przez jednego kierowcę zastosowano metodę średniej

| Okres pomiaru | Liczba kierowców | Liczba kursów w kwartale | Średnia liczba kursów zrealizowanych przez jednego kierowcę |

|---|---|---|---|

| I kwartał | 10 | 200 | 20 |

| II kwartał | 25 | 250 | 10 |

System MRP jest powiązany z planowaniem zapotrzebowania

Jakie jest charakterystyczne dla składowania blokowego?

Pierwsze trzy cyfry w standardzie EAN-13 odnoszą się do

Ile miejsc pracy trzeba zorganizować, aby w ciągu 30 minut wyprodukować 25% z 600 sztuk komponentów, jeśli czas produkcji jednego komponentu wynosi 1 minutę?

Główną cechą systemu zaopatrzenia Just in Time jest

Pojazd mechaniczny, który służy do transportowania naczep nieposiadających przednich kół, określa się mianem ciągnika

Jeśli firma transportowa ustala koszt frachtu za usługę przewozu na podstawie tzw. opłaty stałej wynoszącej 250 zł oraz prowizji w wysokości 8% wartości ładunku, to jaki będzie koszt przewozu przy dostawie produktów o wartości 125 000 zł?

W magazynie towary są pakowane w kartony po 10 sztuk, a następnie układane na paletach, gdzie w każdej z pięciu warstw znajduje się 5 kartonów. Ile w pełni załadowanych pojazdów transportowych trzeba zarezerwować, aby jednorazowo przewieźć 20 000 sztuk towaru, jeśli w jednej jednostce transportowej mieści się 20 palet?

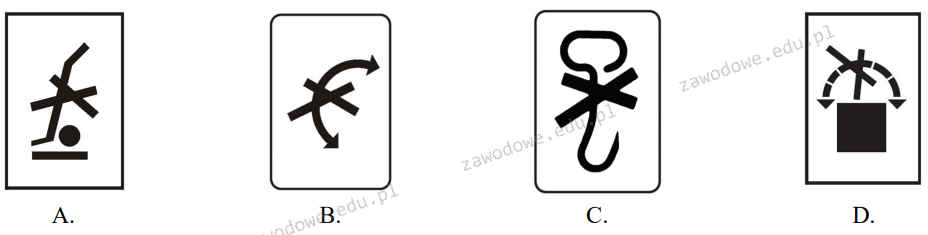

Który znak umieszczany na opakowaniu zabrania podnoszenia wózkami ładunku podczas jego przemieszczania i transportu?

W ciągu czterech kolejnych tygodni maja popyt na produkty wynosił 60 szt., 48 szt., 64 szt., 56 szt. W magazynie znajduje się zapas wynoszący 570 szt. Jaki był wskaźnik pokrycia potrzeb zapasem?

Jakie są poprawne etapy procesu dystrybucji w odpowiedniej kolejności?

Produkty maszynowe narażone na korozję powinny być składowane w zamkniętych magazynach

Firma TRANS dostarczyła mąkę do Piekarni BOCHENEK od Zakładu ZBOŻE. Piekarnia sprzedaje pieczywo do Sklepu ŚWIEŻAK. Która jednostka gospodarcza powinna wystawić dokument PZ na dostarczoną mąkę?

Przeładunek, który polega na przekształceniu dużych, jednorodnych partii towarów na wiele różnorodnych pakietów asortymentowych, dostosowanych do wymagań konsumentów, określany jest jako