Pytanie 1

Jakie jest ograniczenie związane z ciągłą kontrolą zapasów?

Wynik: 17/40 punktów (42,5%)

Wymagane minimum: 20 punktów (50%)

Jakie jest ograniczenie związane z ciągłą kontrolą zapasów?

Dobro naturalne, które ma być poddane obróbce, określamy mianem

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wykorzystanie strategii Just in Time (czyli dokładnie na czas) pozwala między innymi na zarządzanie

Stolarz otrzymał zlecenie na wykonanie 100 sztuk stołów kuchennych. Zużycie lakieru wynosi 0,25 I na jeden stół. Ile lakieru należy zamówić do produkcji tych stołów, mając na uwadze, że w magazynie znajdują się: lakier - 5 litrów, stół kuchenny - 20 sztuk, a zapas bezpieczeństwa nie jest brany pod uwagę?

Dokumentem, który odnosi się do wydania towaru w ramach gospodarki magazynowej, jest

Jaką zasadę składowania zapasów wykorzystuje się podczas organizacji ich na półkach magazynowych?

Jakie środki transportu wykorzystuje się do przewozu ładunków na krótkie odległości?

8 listopada 2016 roku przyjęto do magazynu nową dostawę butelek o pojemności 0,5 1 w liczbie 10 000 szt. Na podstawie przedstawionej dokumentacji magazynowej określ, ile wynosi stan zapasu tego materiału po przyjęciu dostawy z dnia 8 listopada 2016.

| Kartoteka magazynowa | ||||||

|---|---|---|---|---|---|---|

| Producent Napojów Owocowych ul. Źródlana 25 60-690 Poznań NIP 781-160-92-15 | Nazwa: Butelka o poj. 0,5 litra Indeks: 848.044.154 | |||||

| Jednostka miary: szt. | Cena zakupu netto: 0,30 zł | |||||

| Lp. | Data | Symbol i numer dowodu | Przeznaczenie | Przychód | Rozchód | Stan |

| 1. | 05.11.2016 | Pz/23/2016 | Do produkcji | 20 000 | - | 20 000 |

| 2. | 06.11.2016 | Rw/36/2016 | Do produkcji | - | 18 500 | 1 500 |

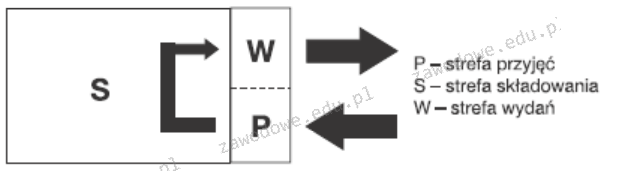

Który rodzaj układu technologicznego przepływu w magazynie został przedstawiony na rysunku?

Firma złożyła zamówienie na 24 600 kg cukru w hurtowni. W momencie dostawy do magazynu przywieziono 33 paletowe jednostki ładunkowe (pjł) cukru. Cukier był zapakowany w worki o wadze 25 kg. Na każdej palecie worki z cukrem były zorganizowane w 8 warstwach, z 4 workami w każdej warstwie. W wyniku przeprowadzonej kontroli ilościowej magazynier powinien ustalić

W skład kosztów materialnych wchodzą

W tabeli przedstawiono koszty związane z funkcjonowaniem magazynu z podziałem na grupę kosztów zależnych od liczby realizowanych usług oraz koszty ponoszone przez przedsiębiorstwo niezależnie od wykonanych usług. Dokonana klasyfikacja dotyczy kosztów

| Koszty niezależne od liczby wykonanych usług | Koszty zależne od liczby wykonanych usług |

|---|---|

| - amortyzacja - opłaty czynszu - podatek od nieruchomości - składka ubezpieczenia majątkowego | - eksploatacja - serwis - zużycie materiałów - szkolenia personalu |

Umieszczony na opakowania symbol graficzny oznacza

Aby zabezpieczyć ładunek na palecie przed niekorzystnymi warunkami atmosferycznymi, należałoby użyć

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Skrót, który odnosi się do systemu informacyjnego wspierającego procesy związane z rozmieszczaniem towarów w magazynach oraz zarządzaniem tymi magazynami, to

Zestawienie wszystkich zespołów, podzespołów, części oraz materiałów potrzebnych do wyprodukowania jednej jednostki kompletnego wyrobu, wraz z określeniem zależności pomiędzy nimi, to

Informatyczny system, który do planowania potrzeb materiałowych opiera się na informacjach o stanie zapasów, strukturze produktu, wymaganym terminie dostaw oraz cyklu produkcji, to

Masa towarów transportowanych za pomocą środków transportowych w magazynie

W przedsiębiorstwie logistycznym, w procesie magazynowania można wyróżnić etapy jego realizacji, które określają następujące obszary funkcjonalne?

Pojemność strefy składowania wynosi 460 paletowych jednostek ładunkowych (pjł). Długość stref składowania, przyjęć i wydań łącznie osiąga 44 m, a szerokość tych stref to 11,5 m. Jaki jest wskaźnik wykorzystania powierzchni użytkowej w magazynie?

Firma zajmująca się dostawami na rynek krajowy nie dysponuje własnym zapleczem transportowym. Wraz z innymi firmami zawarła umowę o współpracy z przedsiębiorstwem transportowym. Opisane działania stanowią przykład

Przedstawiony znak, umieszczony na opakowaniu produktu, informuje, że

Do nieprzerwanej obserwacji oraz monitorowania aktualnej lokalizacji przesyłki w łańcuchu dostaw umożliwia

Oblicz jednostkowy koszt utrzymania powierzchni magazynowej na rok, jeśli powierzchnia użytkowa magazynu wynosi 2 000 m2, a roczne wydatki na magazynowanie to 140 000 zł?

Aby biologicznie przetworzyć opakowania, stosuje się proces kompostowania. Do tej metody nadają się

Tabela przedstawia dane przedsiębiorstwa przewozowego dotyczące liczby zatrudnionych kierowców, liczby kursów dokonanych w dwóch kwartałach badanego roku. Do obliczenia średniej liczby kursów zrealizowanych przez jednego kierowcę zastosowano metodę średniej

| Okres pomiaru | Liczba kierowców | Liczba kursów w kwartale | Średnia liczba kursów zrealizowanych przez jednego kierowcę |

|---|---|---|---|

| I kwartał | 10 | 200 | 20 |

| II kwartał | 25 | 250 | 10 |

W magazynie trasy wózków widłowych poruszających się po drogach transportowych często się krzyżują. W trosce o bezpieczeństwo ruchu wprowadzono zasadę pierwszeństwa dla wózka.

Podaj wymiary palety według normy ISO?

Na koniec miesiąca hurtownia posiadała 34 000 sztuk towaru. W minionym miesiącu zrealizowano sprzedaż na poziomie 2 800 sztuk, a dostawy wyniosły 960 sztuk. Zgodnie z zasadą bilansującą, zapas towaru na początku badanego miesiąca wyniósł

Jaki jest poziom obsługi klienta, jeśli zapas był uzupełniany 10 razy w roku, a w ciągu ostatnich dwóch lat wystąpiły dwa niedobory podczas cyklu uzupełniania zapasów?

Jakim rodzajem produkcji wyróżnia się stocznia?

Jakie cechy wyróżniają rytmiczną organizację procesu produkcji?

W celu oznaczenia drobnych artykułów handlowych należy wykorzystać numer kodu kreskowego

Wypadki w trakcie pracy w magazynie mogą być wynikiem

Jakie elementy wchodzą w skład infrastruktury centrum magazynowego?

Jaką maksymalną liczbę pudełek kartonowych o wymiarach 100 x 100 x 200 mm można ustawić w pionie, aby wypełnić przestrzeń regałową o wymiarach 1200 x 800 x 1200 mm?

Obiekt przestrzenny z odpowiednią organizacją oraz infrastrukturą, który pozwala na przeładunek jednostek transportowych przy użyciu różnych środków transportu to