Pytanie 1

Jaką wartość netto jednostkowej ceny za dostawę paletową jednostki ładunkowej (pjł) otrzymamy, jeśli faktura za transport 30 pjł wyniosła 369,00 zł brutto? Usługa przewozu objęta jest stawką VAT w wysokości 23%?

Wynik: 17/40 punktów (42,5%)

Wymagane minimum: 20 punktów (50%)

Jaką wartość netto jednostkowej ceny za dostawę paletową jednostki ładunkowej (pjł) otrzymamy, jeśli faktura za transport 30 pjł wyniosła 369,00 zł brutto? Usługa przewozu objęta jest stawką VAT w wysokości 23%?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

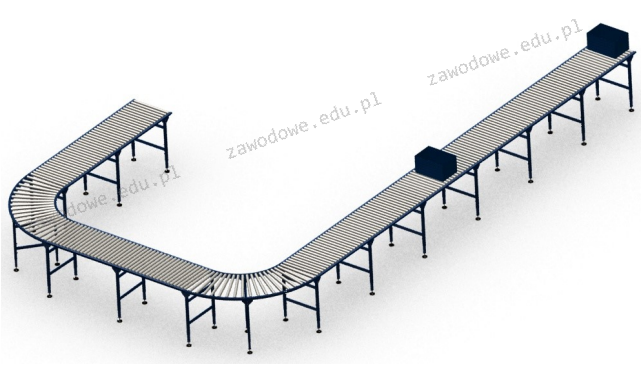

Rysunek przedstawia

Pojazd mechaniczny, który służy do transportowania naczep nieposiadających przednich kół, określa się mianem ciągnika

W zależności od liczby pośredników w różnych ogniwach dystrybucji wyróżnia się kanały

Netto zapotrzebowanie na materiały potrzebne do produkcji oblicza się jako

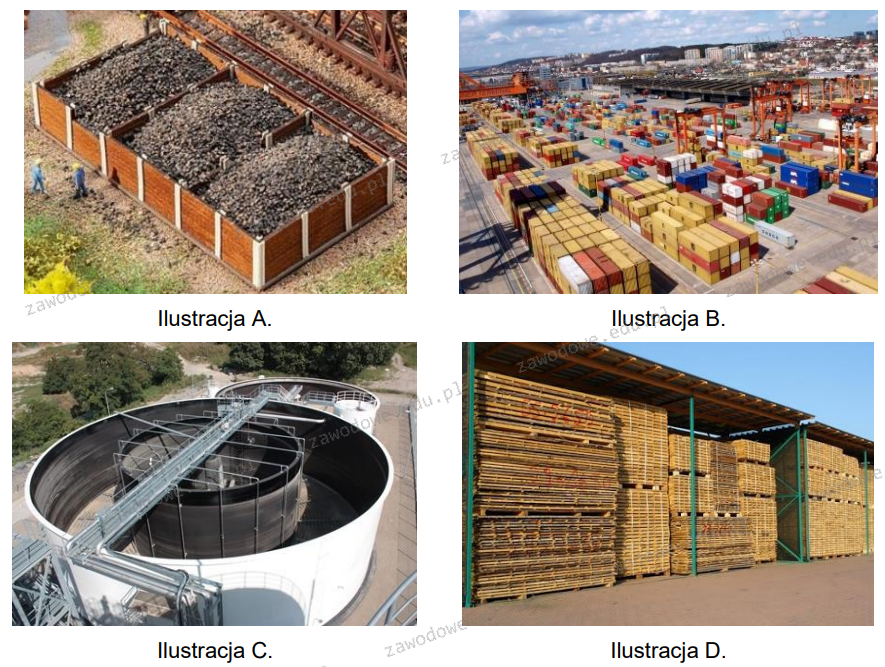

Na której ilustracji jest przedstawiony magazyn otwarty?

Wózek widłowy transportujący jedną paletową jednostkę ładunkową (pjł) przebywa dystans 300 m z prędkością 15 km/h. Jaki będzie czas pracy wózka obsługującego 200 pjł na tym samym odcinku?

W jakim typie obiektu magazynowego składowane jest paliwo ciekłe?

Główna zasada zarządzania zapasami to zapewnienie

Na podstawie danych zawartych w tabelach ustal, na który dzień należy zaplanować złożenie zamówienia na cukier.

| Przedmiot dostawy | Czas realizacji zamówienia [dzień] |

|---|---|

| Tłuszcz roślinny | 5 |

| Cukier | 3 |

| Polewa kakaowa | 4 |

| Mąka pszenna | 2 |

| Styczeń | 09 styczeń | 10 styczeń | 11 styczeń | 12 styczeń | 13 styczeń | 16 styczeń | 17 styczeń | 18 styczeń |

|---|---|---|---|---|---|---|---|---|

| Tłuszcz roślinny [l] | ||||||||

| Planowana dostawa | 100 | |||||||

| Planowane zamówienie | ||||||||

| Cukier [kg] | ||||||||

| Planowana dostawa | 200 | |||||||

| Planowane zamówienie | ||||||||

| Polewa kakaowa [l] | ||||||||

| Planowana dostawa | 100 | |||||||

| Planowane zamówienie | ||||||||

| Mąka pszenna [kg] | ||||||||

| Planowana dostawa | 300 | |||||||

| Planowane zamówienie | ||||||||

Podczas załadunku samochodu pracownik doznał kontuzji z podejrzeniem uszkodzenia kręgosłupa. Jakie działania należy podjąć w celu udzielenia pierwszej pomocy poszkodowanemu przed przybyciem karetki?

Firma zajmująca się logistyką korzysta z informatycznego systemu do zarządzania danymi gospodarczymi, które gromadzi w tabelach oraz w formularzach i raportach. Aby skutecznie przeszukiwać i sortować informacje, najlepiej wykorzystać

Dokument wystawiany przez zleceniodawcę, który stanowi szczegółowe uzupełnienie zlecenia spedycyjnego, zawierający takie informacje jak: środek transportu, data, godzina oraz miejsce załadunku, miejsce rozładunku, ilość, typ i wymiary towaru, rodzaj opakowania, dane dotyczące odprawy celnej oraz żądana trasa przewozu, to?

Konosament jest globalnym dokumentem wykorzystywanym w transporcie

Zadaniem funkcji potransakcyjnej w dystrybucji jest

W ciągu jednego miesiąca firma wytwarza i sprzedaje 100 sztuk produktów gotowych. Jeśli koszty zmienne dla tego przepływu wynoszą 20 zł/szt., a koszty stałe to 500 zł, to całkowity koszt wynosi

Z analizy wymagań sieci dystrybucji wynika, że jeśli zapas na końcu sieci sprzedaży wynosił 460 szt., sprzedano 2 430 szt., a łączna ilość przyjętych dostaw wyniosła 2 380 szt., to początkowy zapas wynosił

Dokumentem, który potwierdza przyjęcie materiałów do magazynu od dostawcy, jest

Na rysunku przedstawiono

Racjonalne zarządzanie pozostałościami po produkcji wiąże się z eliminowaniem

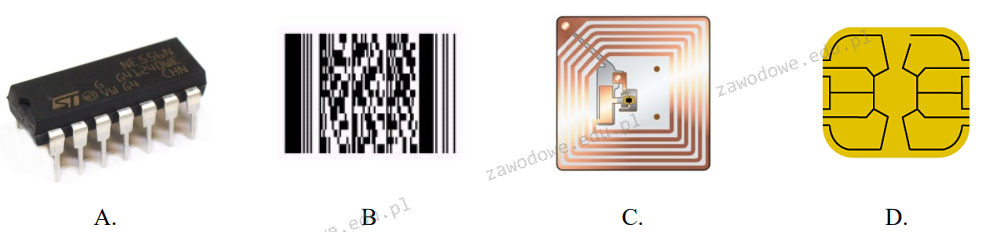

Który rysunek przedstawia transponder RFID?

Logistyczny operator realizuje niewielkie zamówienia oraz częste dostawy materiałów do produkcji samochodów. Taki system cechuje się

Na rysunku przedstawiono

Zakład produkujący blaty do stołów i kompletujący wszystkie elementy składowe wyrobów gotowych otrzymał zamówienie na wykonanie 500 stołów. Ile nóg należy zamówić u dostawcy, biorąc pod uwagę kompletację w toku i stan zapasów?

| Pozycja zapasu | Kompletacja w toku | Zapas w magazynie |

|---|---|---|

| Blat (szt.) | 100 | 20 |

| Noga (szt.) | 400 | 80 |

| Okucia metalowe (kpl) | 100 | 20 |

Zakład produkujący komputery przenośne, otrzymał zamówienie na wykonanie 60 komputerów. Ustal ile procesorów powinien zamówić zakład produkcyjny, aby zamówienie zostało zrealizowane. Weź pod uwagę zapas w magazynie i stan produkcji w toku.

| Pozycja w kartotece magazynowej | Zapas w magazynie w szt. | Produkcja w toku w szt. |

|---|---|---|

| Karta graficzna | 80 | 10 |

| Czynnik karty pamięci | 130 | 5 |

| Procesor | 35 | - |

| Akumulator | 35 | - |

Dokument, który zawiera zasady dotyczące przygotowania towaru do transportu, potencjalny zakres wymaganej kontroli, rodzaj i ilość dokumentów potrzebnych podczas przewozu, to

Towary 1-2-3-4-5 rozmieszczono w magazynie według metody

| 1 | 4 | 3 | 2 | |

| 2 | 3 | 1 | ||

| 1 | 1 | 4 | 5 | |

| 5 | 4 | 2 |

Przedsiębiorstwo ustaliło kryteria doboru dostawców, przypisując im odpowiednie wagi: jakość - waga 0,6; cena - waga 0,4. Na podstawie danych zamieszczonych w tabeli oceń, z którym dostawcą przedsiębiorstwo powinno nawiązać współpracę, jeżeli oceny dostawców w ramach kryteriów są od 1 do 4 (1 - ocena najgorsza, 4 - ocena najlepsza).

| Dostawca | Wyszczególnienie |

|---|---|

| A. | Jakość: II gatunek Cena: 2,80 zł |

| B. | Jakość: I gatunek Cena: 3,00 zł |

| C. | Jakość: III gatunek Cena: 2,00 zł |

| D. | Jakość: IV gatunek Cena: 1,90 zł |

Do procesu przeróbki odpadów, który odbywa się w sposób wtórny i rozłożony w czasie, zalicza się

Najświeższa faktura nosi numer 514/01/2024. Jaki będzie numer następnej faktury wygenerowanej w tym samym miesiącu i roku, co ta poprzednia?

Powierzchnia składowa magazynu wynosi nominalnie 895 m2. Po umiejscowieniu regałów, łączna powierzchnia składowa zajęta przez magazyn wyniosła 823,4 m2. Jaki wskaźnik wykorzystania powierzchni składowej osiągnie ten magazyn?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Logistyka, która zajmuje się procesami logistycznymi zachodzącymi w obrębie całej krajowej gospodarki, nazywana jest

W jakiej funkcji dystrybucji dochodzi do nawiązywania relacji handlowych z klientami?

Transport środkami, które są zarejestrowane poza granicami naszego kraju, realizowany przez firmy świadczące usługi transportowe na naszym terenie określamy jako przewóz

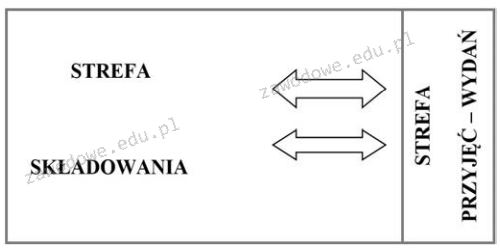

Jaki układ technologiczny magazynu przedstawiono na schemacie?

Podstawową zasadą w zarządzaniu zapasami jest

Metoda DRP II odnosi się do procesu planowania

Jaką roczną wydajność ma magazyn o łącznej powierzchni 1 800 m2, z czego 70% to przestrzeń składowa, przy założeniu normy składowania wynoszącej 320 kg/m2 oraz rotacji towarów na poziomie 12 razy rocznie?