Pytanie 1

Określ właściwą sekwencję elementów w strukturze kodu EAN-13.

Wynik: 32/40 punktów (80,0%)

Wymagane minimum: 20 punktów (50%)

Określ właściwą sekwencję elementów w strukturze kodu EAN-13.

Na zdjęciu przedstawiono

Koszty związane z utrzymaniem magazynu klasyfikowane są jako

Konosament jest globalnym dokumentem wykorzystywanym w transporcie

Wyznacz optymalną wielkość dostawy, biorąc pod uwagę planowany roczny popyt na poziomie 40 000 sztuk, koszt realizacji jednego zamówienia wynoszący 500,00 zł, cenę jednostkową równą 100,00 zł oraz wskaźnik rocznego kosztu utrzymania zapasów wynoszący 0,1.

Ustal na podstawie danych w tabeli, która maszyna osiągnęła najwyższy wskaźnik realizacji planu produkcji.

| Wyszczególnienie | Maszyna 1 | Maszyna 2 | Maszyna 3 | Maszyna 4 |

|---|---|---|---|---|

| Plan produkcji [kg] | 200 | 150 | 250 | 100 |

| Rzeczywista wielkość produkcji [kg] | 160 | 149 | 245 | 90 |

Przechowywanie kontenera na terminalu kontenerowym przez pierwsze 10 dni jest bezpłatne. Po upływie 10 dni wprowadza się opłatę w wysokości 10 USD za każdy dzień, a po 15 dniach ta kwota wzrasta o 50%. Jaki będzie całkowity koszt przechowywania kontenera, jeśli był on składowany na terminalu przez 16 dni?

Zestawienie produktów pochodzących z różnych zakładów w przesyłki zgodnie z zamówieniami klientów, z pominięciem etapu składowania, to

Dokument Wydanie zewnętrzne (WZ) odnosi się do przekazania wyrobów gotowych z magazynu producenta do magazynu klienta. Jakie dane należy wprowadzić w polu "Przeznaczenie" tego dokumentu?

Zorganizowany ciąg działań związanych z zapewnieniem zasobów to

Dokument, który zawiera zasady dotyczące przygotowania towaru do transportu, potencjalny zakres wymaganej kontroli, rodzaj i ilość dokumentów potrzebnych podczas przewozu, to

Informatyczny system używany do kontrolowania obiegu zapasów w magazynie to

Przedstawione na rysunku wypełnienie kartonu ma na celu

Materiałem wytworzonym w trakcie procesu produkcyjnego z myślą o sprzedaży jest

Do systemów regałowych, których elementy konstrukcyjne są dostosowane do specyficznych właściwości składowanych produktów oraz technologii magazynowania, kwalifikują się regały

Najlepsze wykorzystanie przestrzeni magazynowej ma miejsce, gdy długość strefy składowania jest

Dobro naturalne, które ma być poddane obróbce, określamy mianem

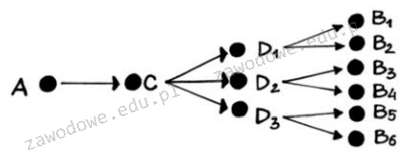

W łańcuchu dostaw występują powiązania pomiędzy kolejnymi ogniwami. Przedstawione na rysunku powiązania to

Wewnątrz zakładu odbywa się transport, który obejmuje przemieszczanie, pakowanie oraz składowanie materiałów w różnych formach.

Jaki dokument musi przygotować magazynier, aby zarejestrować przyjęcie zakupionych materiałów do magazynu?

Paletyzator, który stanowi część linii produkcyjnej, znajduje zastosowanie w procesie wytwarzania?

Wskaźnik, który informuje, ile razy przeciętny stan zapasów w magazynie uległ zmianie w określonym czasie, to

Korzystając z danych zawartych w tabeli, oblicz udział procentowy zapasu bieżącego w całkowitym zapasie zgromadzonym w magazynie.

| Kategoria zapasu | Liczba w sztukach |

|---|---|

| Zapas bieżący | 600 |

| Zapas rezerwowy | 50 |

| Zapas sezonowy | 200 |

| Zapas nieprawidłowy | 150 |

Czym jest spis z natury?

Wydatki, jakie musi ponosić przedsiębiorca niezależnie od poziomu produkcji, określa się mianem

Jaki jest przeciętny roczny koszt utrzymania 1 m2 powierzchni magazynowej, jeżeli całkowite wydatki na magazynowanie przez 12 miesięcy wynoszą 400 000,00 zł, a powierzchnia magazynu to 500 m2?

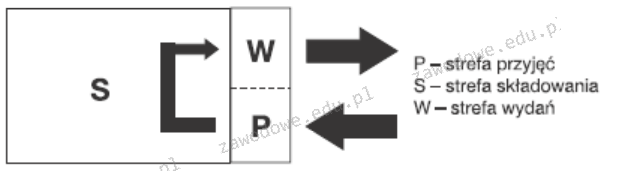

Który rodzaj układu technologicznego przepływu w magazynie został przedstawiony na rysunku?

Produkty głęboko mrożone, takie jak lody czy ryby, powinny być przechowywane w temperaturze

Czym jest opakowanie jednostkowe?

W tabeli przedstawiono wyniki z przeprowadzonej przez przedsiębiorstwo analizy rynku dostawców. Oceny przedsiębiorstw dokonano według przyjętych kryteriów. Podaj liczbę punktów przyznanych każdemu z nich.

| Kryterium oceny | Ocena ogólna – ważona / w pkt/ | |

|---|---|---|

| Dostawca I | Dostawca II | |

| Cena | 35 | 32 |

| Jakość | 15 | 17 |

| Terminy dostaw | 15 | 18 |

| Dodatkowe usługi | 17 | 11 |

W związku z niedawną zmianą na stanowisku kierownika magazynu, dokonano inwentaryzacji oraz sporządzono

Zarządzanie dostępnością surowców do produkcji realizowane jest poprzez tworzenie sieci

W zarządzaniu magazynem koszty zmienne są

Najbardziej precyzyjną techniką wyznaczania średniego stanu zapasów w centrum logistycznym jest metoda, która bierze pod uwagę

W celu zintegrowanego planowania zasobów produkcyjnych w zakładzie produkcyjnym wykorzystuje się system informatyczny

Która metoda kompletacji została opisana w tabeli?

| Charakterystyka metody kompletacji |

|---|

| Metoda kompletacji polegająca na tym, że pracownik otrzymuje przez słuchawki polecenia, których wykonanie musi potwierdzić przez odczytanie cyfr i liter umieszczonych w miejscu, w które został wysłany. Ideą tego rozwiązania jest, aby pracownik posiadał wolne obie ręce, co przyspiesza kompletację. |

List przewozowy, który został potwierdzony przez przewoźnika, stanowi dowód zawarcia umowy?

Znak ten umieszczony na opakowaniu oznacza, że opakowanie

Rysunek przedstawia magazyn

Koncepcja, w której systemowo ustala się potrzeby w zakresie dystrybucji oraz planuje popyt na gotowe wyroby, to