Pytanie 1

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wynik: 16/40 punktów (40,0%)

Wymagane minimum: 20 punktów (50%)

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Działania planowane, których konsekwencje zauważalne są w krótkim czasie, określamy mianem planowania

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Koncepcja, w której systemowo ustala się potrzeby w zakresie dystrybucji oraz planuje popyt na gotowe wyroby, to

Produkty maszynowe narażone na korozję powinny być składowane w zamkniętych magazynach

Osoba obsługująca samochód-chłodnię podczas załadunku i rozładunku powinna być zaopatrzona w kombinezon ochronny, obuwie ochronne oraz

Sztauplan to strategia rozmieszczenia ładunku

W której beczce możliwe będzie umieszczenie 198 litrów oleju palmowego, jeżeli beczkę należy wypełnić w 90%?

| Beczka 1. | Beczka 2. | Beczka 3. | Beczka 4. | |

|---|---|---|---|---|

| Pojemność [litr] | 189 | 200 | 218 | 220 |

Jakie będą koszty wyładunku dostawy, jeżeli stawka roboczogodziny wózka widłowego wynosi 20 zł, a pracownik jest opłacany kwotą 8 zł za godzinę, i wyładunek potrwa 6 godzin?

Obiekt przestrzenny z odpowiednią organizacją oraz infrastrukturą, który pozwala na przeładunek jednostek transportowych przy użyciu różnych środków transportu to

Do systemów regałowych, których elementy konstrukcyjne są dostosowane do specyficznych właściwości składowanych produktów oraz technologii magazynowania, kwalifikują się regały

Dokument celny, który w międzynarodowym transporcie drogowym pozwala na transport towarów bez kontroli celnej przy przejeżdżaniu przez granice krajów tranzytowych oraz na opłacanie ceł w miejscu docelowym towarów, to

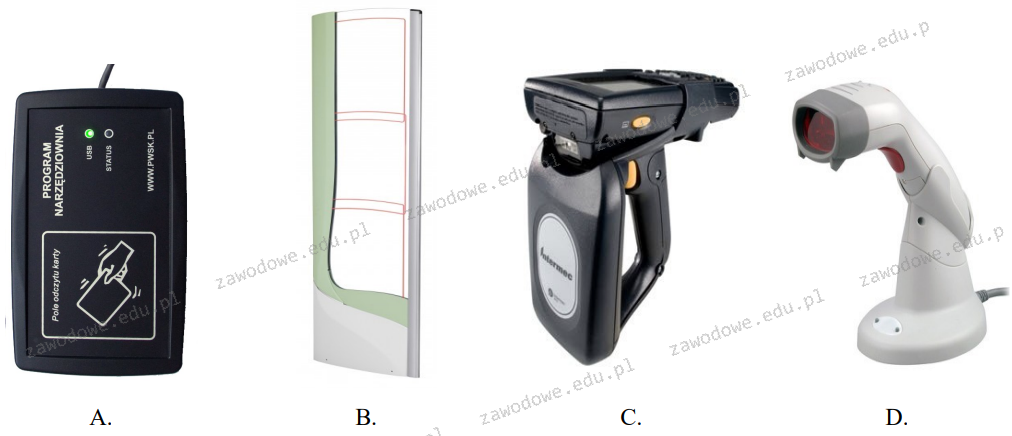

Które urządzenie nie służy do odczytu danych ze znaczników RFID?

Określ właściwą sekwencję elementów w strukturze kodu EAN-13.

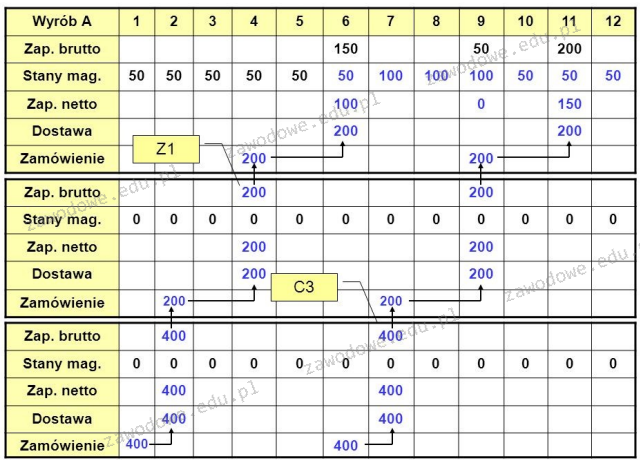

W metodzie MRP, ilość wymaganych materiałów ustalana jest na podstawie

Jaką metodę określania rozmiaru dostaw należy zastosować, jeśli mają one charakter cykliczny, dostępne środki transportu mają ustaloną nośność, a dostawca ustalił minimalną wielkość partii do wydania?

Opłaty za przejazd samochodem po drogach krajowych uzależnione są między innymi od

Który rodzaj dystrybucji należy zastosować do towarów przedstawionych na ilustracjach?

W przypadku międzynarodowego transportu drogowego, aby móc dochodzić roszczeń związanych z brakującym towarem lub szkodą, należy dysponować oryginałem dokumentu

Na rysunku przedstawiono

W jakim rodzaju produkcji można spotkać uniwersalny park maszynowy?

Który z systemów informatycznych wykorzystywany jest do zarządzania relacjami z klientami?

Termin planowanego przyjęcia towarów w lokalnym centrum dystrybucji ustala się, gdy stan magazynowy towarów będzie

Wyjazd, który trwa od chwili załadunku w początkowym porcie do momentu zakończenia rozładunku w tym samym porcie, nazywa się żeglugą

Jakie oprogramowanie wspiera i automatyzuje procesy związane z zarządzaniem relacjami z klientami?

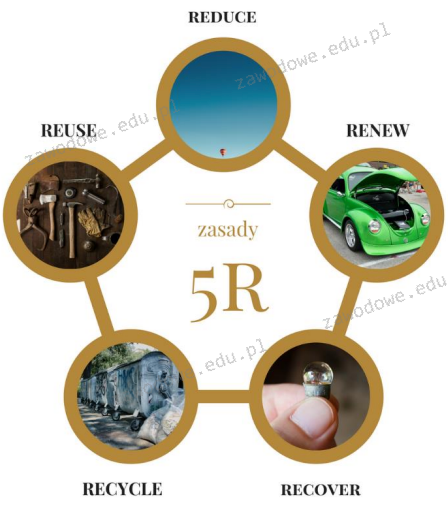

Przedstawiony schemat zasad 5R dotyczy

Wiaty pełniące funkcję magazynów półotwartych są wykorzystywane do przechowywania na przykład

Magazyn jest zoptymalizowany do przechowywania maksymalnie 16 000 paletowych jednostek ładunkowych (pjł). Oblicz wskaźnik wykorzystania przestrzeni składowej tego magazynu, jeśli średnio przechowywanych jest 12 000 pjł.

Realizacja procesu wytwórczego dla produktu końcowego, który nie był dotąd produkowany, na podstawie zamówienia klienta, stanowi zaopatrzenie materiałowe do produkcji

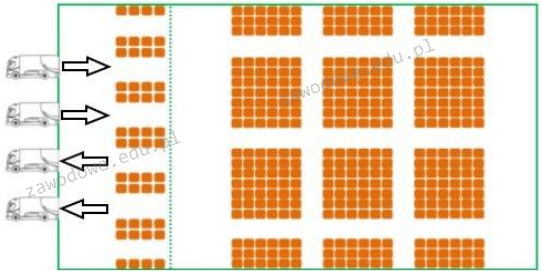

Który układ technologiczny magazynu i z wykorzystaniem której technologii składowania jest przedstawiony na rysunku?

Informatycznym systemem wspierającym zarządzanie, nadzór oraz kontrolowanie przepływu towarów w magazynie, a także mającym na celu udostępnianie informacji o tym procesie i generowanie dokumentacji związanej z tym przepływem jest

Firma odzieżowa przekazała do produkcji garniturów 2 500 mb tkaniny wełnianej. Jaki dokument został wystawiony w magazynie w momencie wydania materiałów do użycia?

W magazynie znajdują beczki z olejem palmowym w liczbie zgodnej z przedstawionym rysunkiem. Każda beczka jest o pojemności 200 litrów, ale jest wypełniona tylko w 95%. Jaką ilość oleju palmowego należy wpisać do arkusza spisu z natury?

Jakie wyroby charakteryzują się dystrybucją intensywną?

Jakie jest wskaźnik niezawodności dostaw, jeśli w ciągu miesiąca na 25 zrealizowanych dostaw materiałów do firmy cztery okazały się nieterminowe?

Za usługę co-packingu magazyn nalicza stawkę 24,50 zł netto za jedną paletową jednostkę ładunkową (pjł). Jaki jest koszt brutto całkowitej usługi pakowania 34 pjł, przy założeniu, że usługa podlega 23% VAT?

Które urządzenie jest przedstawione na rysunku?

Przedstawiona tabela zawiera opis karty

| Opis dokumentu przepływów produkcyjnych |

|---|

| Dokument przedstawiający przebieg procesu produkcji wyrobu gotowego. Zawiera on wszelkie informacje dotyczące ciągu operacji, które należy wykonać w odpowiedniej kolejności, aby z materiałów i półfabrykatów wytworzyć wyrób gotowy. Przebieg operacji produkcyjnych jest uzupełniony o czasy trwania poszczególnych etapów, zgodnie z marszrutą technologiczną. Dokument ten zawiera również informacje dotyczące materiałów i komponentów niezbędnych do wykonania wyrobu gotowego. |

W skład infrastruktury technicznej centrum logistycznego wchodzą

Progresywny wzrost trendu zapotrzebowania oznacza