Pytanie 1

Jakie są wymiary palety typu EUR?

Wynik: 27/40 punktów (67,5%)

Wymagane minimum: 20 punktów (50%)

Jakie są wymiary palety typu EUR?

Jeśli nośność gniazda regałowego wynosi 2 700 kg, a gniazdo jest przeznaczone do składowania 3 paletowych jednostek ładunkowych (pjł), to maksymalna przeciętna masa brutto jednej pjł przechowywanej w tym gnieździe nie może być większa niż

W ciągu jednej godziny przyzakładowa oczyszczalnia ścieków ma zdolność do oczyszczenia 1 000 litrów wody z zanieczyszczeń poprodukcyjnych. Ile litrów wody jest w stanie oczyścić ta oczyszczalnia w ciągu tygodnia, jeśli pracuje przez 20 godzin każdego dnia?

Do zadań centrów logistycznych należy między innymi

Jak nazywa się system informatyczny, który służy do synchronizacji działań oraz planowania przepływu materiałów w całym łańcuchu dostaw, oznaczany skrótem?

Który zestaw informacji zawiera dane do wpisania w dokumencie WZ, który ma być wypełniony zgodnie z przedstawioną kartoteką magazynową?

| KARTOTEKA MAGAZYNOWA | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Firma „ABC" ul. Wesoła 12, 54-345 Wrocław | Nazwa: obudowa Indeks: OB. 123-12 Jednostka miary: sztuka | ||||||||||

| L.p. | Data | Symbol i nr dokumentu | Jednostkowa cena netto (zł) | Ilość (szt.) | Wartość (zł) | ||||||

| przychód | rozchód | zapas | przychód | rozchód | |||||||

| 1. | 12.02.17 | PZ 234 | 13,00 | 50 | - | 150 | 625,00 | - | |||

| 2. | 13.02.17 | WZ 352 | 13,00 | - | 100 | 50 | - | 1 300,00 | |||

| 3. | |||||||||||

Ile maksymalnie opakowań zbiorczych o wymiarach (dł. × szer. × wys.) 400 × 200 × 250 mm można umieścić w jednej warstwie na palecie EUR 1 200 × 800 × 144 mm, zakładając, że wysokość opakowania odpowiada wysokości warstwy ładunku na palecie?

Korzystając z informacji zawartych w tabeli określ kraj pochodzenia produktu, na którym umieszczono przedstawiony kod kreskowy EAN.

| Kraj producenta według prefiksu | ||

|---|---|---|

| 380 Bułgaria 383 Słowenia 385 Chorwacja 400, 401, 402... do 440 Niemcy 45 i 49 Japonia 46 Rosja 470 Kurdystan 471 Tajwan 474 Estonia 476 Azerbejdżan 475 Łotwa 477 Litwa 478 Uzbekistan 479 Sri Lanka 482 Ukraina 484 Mołdawia 485 Armenia 486 Gruzja 487 Kazachstan 489 Hongkong 50 Wielka Brytania 520 Grecja 528 Liban 529 Cypr | 530 Albania 531 Macedonia 535 Malta 539 Irlandia 560 Portugalia 569 Islandia 57 Dania 590 Polska 594 Rumunia 599 Węgry 600 i 601 RPA 609 Mauritius 611 Maroko 613 Algieria 616 Kenia 618 Wybrzeże Kości Słoniowej 619 Tunezja 621 Syria 622 Egipt 624 Libia 625 Jordania 626 Iran 627 Kuwejt 628 Arabia Saudyjska | 629 Emiraty Arabskie 64 Finlandia 690, 691, 692, 693, 694, 695, 699 Chiny 70 Norwegia 73 Szwecja 742 Honduras 743 Nikaragua 744 Kostaryka 750 Meksyk 754-755 Kanada 759 Wenezuela 76 Szwajcaria 770 Kolumbia 777 Boliwia 779 Argentyna 780 Chile 784 Paragwaj 786 Ekwador 789 Brazylia 80, 81, 82 i 83 Włochy 84 Hiszpania 850 Kuba 858 Słowacja 859 Czechy |

Jaki procent zamówień w magazynie jest poprawnie zrealizowanych, jeśli wynosi on 90%? Ile zamówień zostało zrealizowanych, jeśli liczba zamówień niepełnych wynosi 20?

Magazyn stosuje opłatę za usługę co-packingu w wysokości 24,50 zł netto za jedną paletową jednostkę ładunkową (pjł). Ile wynosi całkowity koszt usługi pakowania 34 pjł, jeśli naliczany jest 23% VAT?

Maszyna produkcyjna jest w stanie wyprodukować dziennie 260 000 sztuk. W jakim procencie została wykorzystana jej zdolność produkcji, jeśli w tym dniu wytworzyła 208 000 sztuk?

Który dokument związany z obrotem magazynowym potwierdza wydanie artykułów poza przedsiębiorstwo?

W którym magazynie najefektywniej wykorzystywana jest przestrzeń w strefie składowania?

| Magazyn 1 | Magazyn 2 | Magazyn 3 | Magazyn 4 |

|---|---|---|---|

| Pojemność strefy składowania: 4 000 m3 Przeciętna objętość ładunku: 3 000 m3 | Pojemność strefy składowania: 3 000 m3 Przeciętna objętość ładunku: 2 100 m3 | Pojemność strefy składowania: 12 000 m3 Przeciętna objętość ładunku: 7 200 m3 | Pojemność strefy składowania: 9 000 m3 Przeciętna objętość ładunku: 8 100 m3 |

Jakie są rodzaje odpadów?

Ustal na podstawie danych w tabeli, która maszyna osiągnęła najwyższy wskaźnik realizacji planu produkcji.

| Wyszczególnienie | Maszyna 1 | Maszyna 2 | Maszyna 3 | Maszyna 4 |

|---|---|---|---|---|

| Plan produkcji [kg] | 200 | 150 | 250 | 100 |

| Rzeczywista wielkość produkcji [kg] | 160 | 149 | 245 | 90 |

Zasada, zgodnie z którą ostatnie miejsce otrzymuje harmonogram dostarczania gotowych produktów do klientów, a artykuły do wytworzenia są pobierane z wcześniejszych miejsc, definiuje system zarządzania przepływem materiałów?

W skład kosztów ryzyka związanych z magazynowaniem zapasów wchodzi

Na podstawie danych zaplanuj koszty pracy pracowników magazynu

| Rodzaj kosztu | Przewidywana liczba pracowników | Przewidywana liczba godzin pracy na jednego pracownika [rbh] | Przewidywana liczba dni pracy w miesiącu [dni] | Przewidywana stawka na godzinę pracy [zł/rbh] | Koszty pracy [zł] |

|---|---|---|---|---|---|

| Płace bezpośrednie pracowników fizycznych | 8 | 8 | 20 | 20 | ......... |

| Płace pośrednie kierownika magazynu | 2 | 8 | 20 | 30 | ............ |

Jaką czynność wykonuje się w obszarze kompletacji?

Aby zidentyfikować trwałe zmiany w popycie na określony produkt lub usługę, wykorzystuje się analizę

Każdemu towarowi, który różni się od innego na przykład kolorem, wielkością lub metodą pakowania, przypisywany jest unikalny identyfikator

Który z wymienionych dokumentów potwierdzających transakcję zakupu i sprzedaży zawiera między innymi informacje o stronach transakcji, ceny jednostkowe netto oraz całkowitą wartość brutto sprzedaży?

Korzystając z danych zawartych w tabelach, określ terminy zamówienia poszczególnych komponentów uwzględniając czas realizacji zamówień przez poszczególnych dostawców.

| luty | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| Komponent 1 | |||||||||

| Planowane rozpoczęcie produkcji | 100 | ||||||||

| Zamówienie surowców | |||||||||

| Komponent 2 | |||||||||

| Planowane rozpoczęcie produkcji | 200 | ||||||||

| Zamówienie surowców | |||||||||

| Dostawca | Przedmiot dostawy | Czas realizacji zamówienia |

|---|---|---|

| Dostawca 1 | Komponent 1 | 5 dni |

| Dostawca 2 | Komponent 2 | 3 dni |

Wyróżnia się dwa typy odzieży stosowanej w miejscu pracy: odzież roboczą i odzież ochronną. Które z poniższych twierdzeń odnosi się do odzieży ochronnej?

Jak bardzo ładunek może wystawać poza krawędź palety maksymalnie?

Zgodnie z Kodeksem pracy, jakie obowiązki ma pracownik?

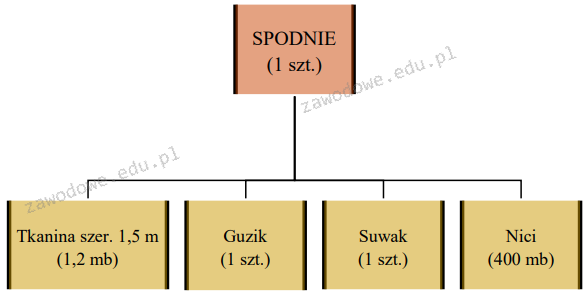

Przedsiębiorstwo otrzymało zamówienie na 750 par spodni. Na podstawie struktury wyrobu gotowego ustal zapotrzebowanie netto na materiały, jeżeli w magazynie znajduje się 200 par spodni, 100 opakowań guzików po 10 szt., 100 szpulek nici po 500 mb oraz 500 suwaków.

Proces związany z lokalizowaniem zamówionych produktów w magazynie oraz ich przygotowaniem do wysyłki nazywa się

Główna zasada zarządzania zapasami to zapewnienie

Towary są przygotowywane do magazynowania w etapie

Informatycznym systemem wspierającym zarządzanie, nadzór oraz kontrolowanie przepływu towarów w magazynie, a także mającym na celu udostępnianie informacji o tym procesie i generowanie dokumentacji związanej z tym przepływem jest

Materiał będzie dostępny 17 czerwca, a czas realizacji zamówienia wynosi 5 dni. Kiedy należy złożyć zamówienie?

Jaki jest stopień wykorzystania potencjału produkcyjnego firmy, jeśli całkowita zdolność produkcji wynosi 25 000 ton, a ilość zleceń do zrealizowania osiąga 20 000 ton?

Firma oferuje 2% zniżki dla stałych klientów. Stały klient kupił 45 szt. artykułów w cenie 240,00 zł/szt., a także 22 szt. artykułów po 180,00 zł/szt. Jaka będzie całkowita zniżka, jaką otrzyma stały klient, biorąc pod uwagę, że podane ceny są cenami przed udzieleniem rabatu?

Zastosowanie wielkości obrotu towarowego podczas planowania układu towarów w magazynie ma na celu

W ciągu miesiąca (30 dni) magazyn poniósł stałe wydatki w wysokości 45 000,00 zł oraz zmienne wydatki w wysokości 75 000,00 zł. Jaka jest dzienna jednostkowa kwota kosztów magazynowania zapasu, jeśli w magazynie średnio znajduje się 20 000 szt. zapasu?

Jak nazywa się proces, w którym owoce tracą wodę podczas przechowywania w magazynie?

Średni miesięczny dystans przejeżdżany przez jeden pojazd w firmie transportowej wyniósł 10 000 km. Koszty stałe związane z tym pojazdem wynoszą 15 000 zł, natomiast koszty zmienne osiągają poziom 1,50 zł/km. Przy zakładanym zysku na poziomie 20% stawka za przewóz wyniesie

Aby zabezpieczyć realizację wymagań procesu dystrybucji związanych z zarządzaniem przepływem towarów, wykorzystuje się system informatyczny

Transport towarów wózkiem platformowym z ładunkiem przekraczającym jego maksymalny udźwig jest