Pytanie 1

Jakie działania mają na celu ograniczenie ilości "wytwarzanych" odpadów oraz ich potencjalnego przetworzenia, w ramach organizacji gospodarki odpadami wykorzystującej daną metodę?

Wynik: 24/40 punktów (60,0%)

Wymagane minimum: 20 punktów (50%)

Jakie działania mają na celu ograniczenie ilości "wytwarzanych" odpadów oraz ich potencjalnego przetworzenia, w ramach organizacji gospodarki odpadami wykorzystującej daną metodę?

W jednym kartonie znajduje się 20 butelek, a na jednej palecie jest 34 kartony. Ile miejsc paletowych w magazynie powinno zostać zarezerwowanych dla 4 080 butelek?

Która metoda określania wielkości dostaw zapewni realizację dostaw odpowiadających przewidywanemu całkowitemu zapotrzebowaniu w zaplanowanym okresie dla towarów, które charakteryzują się niskimi kosztami utrzymania zapasów oraz wysokimi kosztami realizacji dostawy?

Dokument wysyłkowy "Routing order" jest przesyłany zagranicznemu eksporterowi w celu zrealizowania wysyłki towaru importowanego, przy czym odpowiedzialność za transport spoczywa na kupującym. Ta zasada odnosi się do formuły handlowej oznaczonej skrótem

Umieszczony na opakowania symbol graficzny oznacza

Zasada handlowa zawarta w kontrakcie między stronami, definiująca obowiązek sprzedającego do udostępnienia towaru kupującemu na terenie odbiorcy (np. w zakładzie), określana jest terminem

Ile sztuk opakowań o rozmiarach 400 x 200 mm można ustawić w jednej warstwie na palecie EUR?

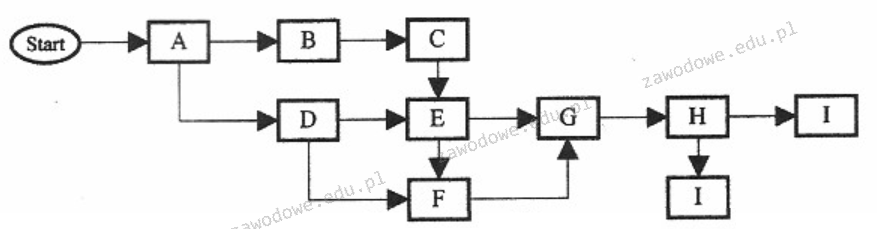

Rysunek przedstawia

Do procesu przeróbki odpadów, który odbywa się w sposób wtórny i rozłożony w czasie, zalicza się

Z jakiego dokumentu wynika przesunięcie surowców pomiędzy magazynami?

Określanie rozmiaru oraz struktury np. przestrzeni magazynowej i środków transportu określamy mianem planowania

Zasada wolnych miejsc składowania opiera się na

Głównym celem logistyki jest integrowanie przepływów wszystkich zasobów w czasie i przestrzeni, aby

Informatyczny system używany do kontrolowania obiegu zapasów w magazynie to

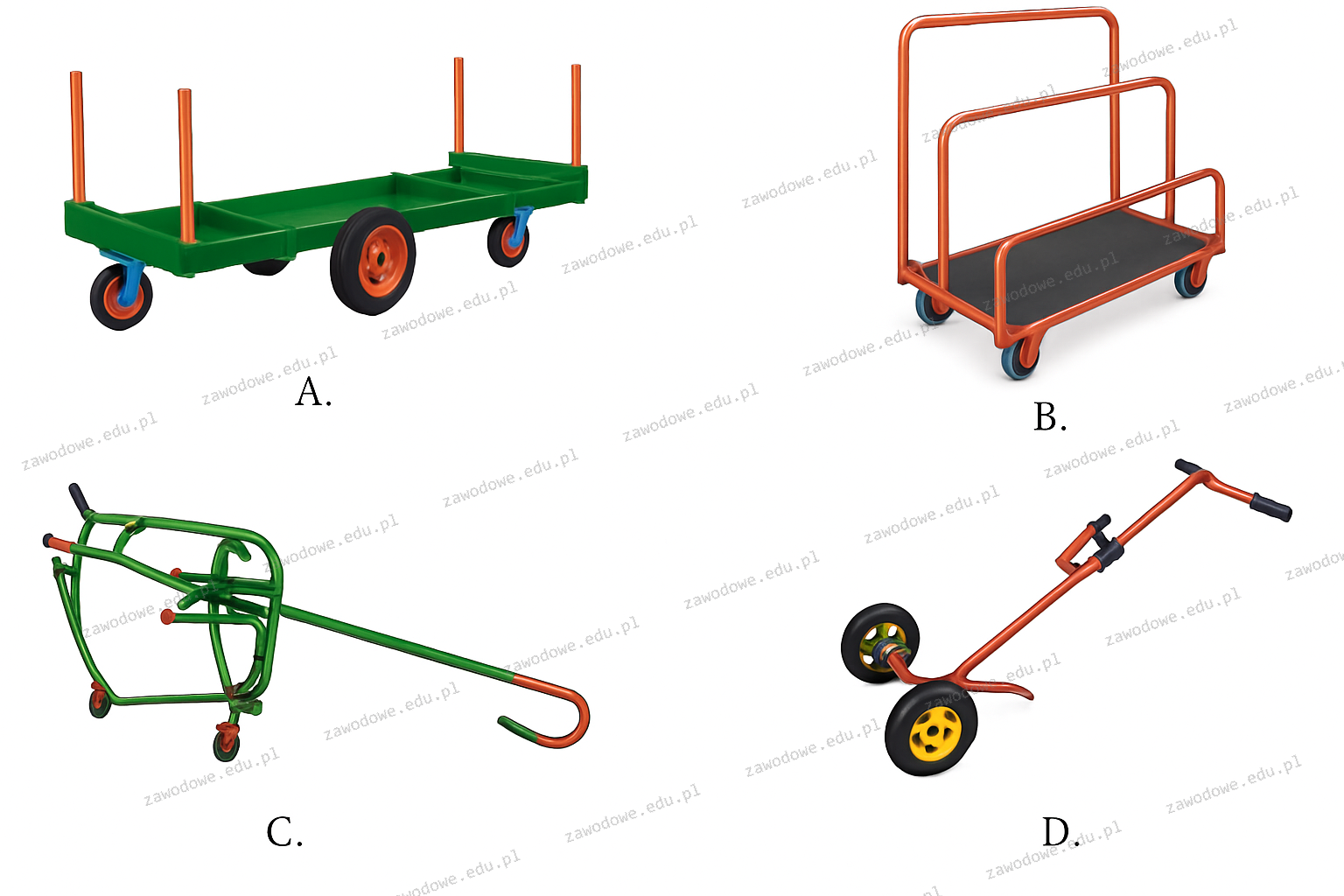

Który z wózków specjalizowanych wykorzystuje się w transporcie wewnętrznym do przemieszczania materiałów bardzo długich?

Która forma działalności firmy umożliwia klientowi wpływanie na końcowy produkt dzięki możliwości wyboru różnych elementów wyrobu oraz ich dowolnej konfiguracji?

Przedstawiony fragment dokumentu stanowi przykład

| 1. Nadawca | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 2. Odbiorca | 13.Przewoźnik | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 3. Miejsce przeznaczenia | 14. Nr rejestr. samochodu | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 15. Imię i nazwisko kierowcy | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 6. Rodzaj towaru, ilość sztuk, sposób opakowania |

A. zlecenia spedycyjnego. B. specyfikacji. C. instrukcji wysyłkowej. D. krajowego listu przewozowego. Zlecenie spedycyjne, krajowy list przewozowy, instrukcja wysyłkowa oraz specyfikacja to różne dokumenty stosowane w logistyce i transporcie, które pełnią odmienne funkcje, co może prowadzić do pomyłek w ich interpretacji. Zlecenie spedycyjne jest dokumentem, który inicjuje proces spedycji, zawierającym instrukcje dla spedytora dotyczące transportu towarów. Jego celem jest zlecenie wykonania usługi transportowej, ale nie zawiera szczegółów dotyczących samego przewozu, co czyni go innym dokumentem niż krajowy list przewozowy, który jest formalnym dowodem przewozu. Z kolei instrukcja wysyłkowa to dokument zawierający szczegółowe informacje dotyczące sposobu wysyłki towarów, takie jak wymagania dotyczące pakowania i etykietowania, które są niezbędne do prawidłowego zrealizowania wysyłki. Specyfikacja natomiast to dokument, który precyzuje techniczne wymagania dotyczące towaru, takie jak jego skład, wymiary, czy inne istotne cechy. Wybór niewłaściwego dokumentu często wynika z braku zrozumienia ich funkcji oraz różnic, co może prowadzić do błędów w procesie logistycznym. Zrozumienie tych różnic jest kluczowe dla prawidłowego zarządzania łańcuchem dostaw oraz minimalizacji ryzyka związanych z transportem towarów. Pytanie 18Regały o konstrukcji ramowej lub wspornikowej, w których przechowywanie odbywa się bezpośrednio na elementach konstrukcyjnych - belkach poprzecznych, ramach bądź podporach, to typ regału A. przepływowego B. bezpółkowo-półkowego C. bezpółkowego D. półkowego Regały bezpółkowe to konstrukcje, w których składowanie odbywa się bezpośrednio na belkach poprzecznych, ramach lub podporach, co umożliwia efektywne wykorzystanie przestrzeni magazynowej. Tego rodzaju regały są szczególnie popularne w magazynach i centrach dystrybucyjnych, gdzie maksymalizacja przestrzeni i łatwy dostęp do produktów są kluczowe. Przykładowo, w regałach bezpółkowych można składować różne typy towarów, od palet po większe materiały budowlane, co czyni je wszechstronnym rozwiązaniem. W praktyce, dzięki możliwości regulacji wysokości belek, można dostosować wysokość składowania do specyfiki towaru, co jest zgodne z najlepszymi praktykami branżowymi w zakresie zarządzania przestrzenią. Standardy ISO związane z magazynowaniem podkreślają znaczenie optymalizacji układu składowania, co czyni regały bezpółkowe idealnym rozwiązaniem dla nowoczesnych systemów magazynowych. Pytanie 19Które urządzenie jest przedstawione na rysunku?  A. Paletyzator. B. Suwnica. C. Układnica. D. Manipulator. Układnica to urządzenie do automatycznego składowania i pobierania towarów, które jest kluczowym elementem magazynów wysokiego składowania. W kontekście nowoczesnych rozwiązań logistycznych, układnica przyczynia się do zwiększenia efektywności procesów magazynowych, minimalizując czas potrzebny na dostęp do towarów. Jej działanie polega na poruszaniu się wzdłuż korytarzy oraz na różnych poziomach regałów, co umożliwia efektywne wykorzystanie przestrzeni. Przykładowo, w dużych centrach dystrybucyjnych układnice są wykorzystywane do transportowania palet z towarami, co pozwala na szybkie i bezpieczne zarządzanie zapasami. Zgodnie ze standardami automatyzacji magazynów, układnice są często zintegrowane z systemami WMS (Warehouse Management System), co umożliwia dokładne śledzenie lokalizacji towarów oraz optymalizację procesów składowania. Ich zastosowanie w branży e-commerce oraz logistyce, przyczynia się do znacznego zwiększenia wydajności operacyjnej oraz redukcji błędów w procesie kompletacji zamówień. Pytanie 20Na terminal kontenerowy transportem kolejowym dostarczono 16 kontenerów. Jaki będzie całkowity koszt manipulacji* i składowania tych kontenerów na terminalu przez 16 dni?

A. 7 120,00 zł B. 3 664,00 zł C. 2 704,00 zł D. 6 544,00 zł Odpowiedź 3 664,00 zł jest prawidłowa, ponieważ całkowity koszt manipulacji i składowania 16 kontenerów na terminalu przez 16 dni wynosi 5 136,00 zł. Koszt ten zawiera opłaty za załadunek oraz wyładunek ładunku z kontenerów, przeniesienie kontenerów na środek transportu oraz składowanie, które jest naliczane po 6-dniowym okresie. W praktyce, przy obliczaniu kosztów terminalowych, istotne jest uwzględnienie wszystkich potencjalnych wydatków, takich jak opłaty manipulacyjne i składowe, które mogą się różnić w zależności od rodzaju kontenerów oraz specyfiki operacji. Dobre praktyki w zarządzaniu kosztami transportowymi sugerują, aby z góry zaplanować wszystkie etapy operacji, co pozwala na optymalizację kosztów. Warto również zwrócić uwagę na standardy branżowe, które regulują takie operacje, zapewniając, że wszystkie wymagania są spełnione i nie wystąpią dodatkowe opłaty. Zrozumienie tych elementów jest kluczowe dla efektywnego zarządzania logistyką w transporcie kolejowym. Pytanie 21Interakcja pomiędzy różnorodnymi segmentami linii produkcyjnej, opierająca się na kartach produktów, ich obiegu oraz analizie, określana jest jako system A. KANBAN B. MRP II C. ERP D. MRP I Odpowiedzi MRP I, ERP i MRP II, mimo że są to techniki zarządzania produkcją i zasobami, nie odpowiadają na definicję podaną w pytaniu. MRP I (Material Requirements Planning) to system planowania zapotrzebowania materiałowego, który koncentruje się na obliczaniu ilości niezbędnych materiałów na podstawie prognozowanej produkcji. Nie zajmuje się on cyrkulacją wyrobów w taki sposób, jak KANBAN, ani nie korzysta z kart wyrobów w tej samej formie. ERP (Enterprise Resource Planning) to bardziej zaawansowany system zintegrowanego zarządzania przedsiębiorstwem, który obejmuje nie tylko produkcję, ale także finanse, kadry i inne obszary działalności, co sprawia, że nie jest odpowiedni dla opisanego kontekstu. MRP II (Manufacturing Resource Planning) rozwija koncepcję MRP I, dodając komponenty dotyczące planowania zasobów produkcyjnych, jednak nadal nie wykorzystuje systemu kart wyrobów w charakterystyczny sposób dla KANBAN. Typowym błędem myślowym jest mylenie różnych podejść do zarządzania produkcją i założenie, że wszystkie systemy będą działały w ten sam sposób, co KANBAN. W praktyce, skuteczne zarządzanie produkcją wymaga zrozumienia specyfiki każdego z tych systemów oraz ich odpowiednich zastosowań w kontekście konkretnego zakładu produkcyjnego. Wybór niewłaściwego systemu może prowadzić do nieefektywności i marnotrawstwa, co podkreśla znaczenie znajomości i umiejętności dostosowywania rozwiązań do rzeczywistych potrzeb procesów produkcyjnych. Pytanie 22Na zdjęciu przedstawiono  A. mobilną drukarkę etykiet. B. poziomy skaner kodów kreskowych. C. bramkę fal radiowych. D. kolektor danych. Na zdjęciu widoczne jest urządzenie, które rzeczywiście jest kolektorem danych. Charakteryzuje się on posiadaniem wbudowanego ekranu oraz klawiatury, co umożliwia użytkownikowi interakcję z systemem, a dzięki czytnikowi kodów kreskowych może szybko zbierać dane. Kolektory danych są powszechnie wykorzystywane w logistyce, magazynowaniu oraz handlu detalicznym, gdzie pozwalają na efektywne zarządzanie zapasami. Przykładowo, w magazynach pracownicy mogą skanować kody kreskowe produktów, a urządzenie automatycznie aktualizuje stan magazynowy w systemie. Kolektory danych często wspierają różne standardy komunikacji, takie jak Bluetooth czy Wi-Fi, co pozwala na synchronizację danych w czasie rzeczywistym. Stosowanie tego typu urządzeń znacznie zwiększa wydajność operacyjną i redukuje błędy ludzkie w procesie zbierania danych, co jest zgodne z najlepszymi praktykami w zakresie zarządzania informacją w przedsiębiorstwie. Pytanie 23Naruszenie zasad BHP dotyczących ręcznego transportu oraz przenoszenia ładunków o masie przekraczającej ustalone normy może prowadzić do A. urazów kręgosłupa B. reakcji alergicznych C. zapalenia gardła D. urazów głowy Nieprzestrzeganie zasad BHP dotyczących ręcznego przemieszczania i przenoszenia ciężarów o masie przekraczającej obowiązujące normy może prowadzić do poważnych urazów kręgosłupa. Kręgosłup jest kluczową strukturą w ludzkim ciele, odpowiedzialną za podtrzymywanie ciężaru oraz umożliwiającą ruch. Niewłaściwe techniki podnoszenia, takie jak zginanie w pasie zamiast w kolanach, mogą powodować nadmierne obciążenie kręgów oraz dysków międzykręgowych, co w dłuższej perspektywie prowadzi do urazów, takich jak dyskopatia czy wywinięcie kręgów. Stosowanie się do zasad BHP, takich jak używanie odpowiednich narzędzi do przenoszenia ciężarów, jak wózki transportowe, czy korzystanie z pomocy współpracowników, jest kluczowe dla minimalizacji ryzyka urazów. Odpowiednie szkolenia z zakresu BHP, w tym technik podnoszenia i przenoszenia ciężarów, powinny być integralną częścią procesu kształcenia pracowników, aby zwiększyć bezpieczeństwo w miejscu pracy i zredukować liczbę wypadków. Pytanie 24Czym zajmuje się ekologistyka? A. wybór środka transportu, wybór przewoźnika, określanie tras przewozu B. skracanie łańcucha dostaw, wybór dostawców, stworzenie centrum logistycznego C. zarządzanie przepływem odpadów, prowadzenie recyklingu, zarządzanie informacją dotyczącą przepływu opakowań D. utrzymywanie minimalnego poziomu zapasów, obniżanie kosztów utrzymania, budowanie nowych składów Zarządzanie przepływem towarów oraz dążenie do efektywności w logistyce to istotne zagadnienia, ale nie są one tożsame z ekologistyką. Odpowiedzi wskazujące na skracanie łańcucha dostaw, wybieranie dostawców czy obniżanie kosztów utrzymania opasają jedynie aspekty efektywności operacyjnej, nie uwzględniając wpływu na środowisko. Zmniejszanie kosztów i utrzymywanie minimalnych zapasów są strategią typową dla tradycyjnej logistyki, która koncentruje się na opłacalności, a nie na zrównoważonym rozwoju. Dodatkowo, wybieranie środka transportu i określanie tras przewozu, choć mogą mieć wpływ na emisję CO2, nie obejmują szerszego kontekstu zarządzania odpadami i recyklingu, które są fundamentalnymi elementami ekologistyki. W praktyce, typowe błędy myślowe w tym obszarze opierają się na mylenie efektywności operacyjnej z odpowiedzialnością ekologiczną, co prowadzi do zaniechania rozwiązań, które mogą znacząco poprawić sytuację środowiskową. Ekologistyka wymaga zatem holistycznego podejścia, które integruje różne aspekty logistyki z dbałością o środowisko. Pytanie 25Na podstawie danych zawartych w tabeli wskaż, ile wyniesie średni koszt przypadający na jedną jednostkę paletową.

A. 3,50 zł B. 3,00 zł C. 2,50 zł D. 2,75 zł Wybierając inne wartości niż 2,50 zł, można napotkać na nieporozumienia związane z obliczaniem średnich kosztów jednostkowych. W przypadku wartości 3,00 zł, 3,50 zł czy 2,75 zł, problemem jest błędne zrozumienie metody sumowania kosztów oraz ich podziału przez odpowiednią liczba jednostek. Te odpowiedzi mogą pochodzić z założenia, że koszty operacyjne są wyższe lub że liczba palet jest mniejsza, jednak to prowadzi do błędnych wniosków. Na przykład, jeśli ktoś pomyliłby całkowity koszt przyjęcia i wydania lub nie dodałby ich poprawnie, otrzymałby wyższe wartości. Często zdarza się także, że uczestnicy mylą pojęcia związane z kosztami stałymi i zmiennymi, co również może prowadzić do błędnych obliczeń. Kluczowym błędem jest zatem nieprawidłowe podejście do analizy danych, co ogranicza umiejętność efektywnego zarządzania budżetem i optymalizacji procesów. Dla profesjonalnego podejścia do zarządzania logistyką, ważne jest, aby umiejętnie posługiwać się danymi i zrozumieć, jak właściwie obliczać i interpretować takie wskaźniki. Pytanie 26Przy wymianie zniszczonego elementu regału w magazynie wysokiego składowania, powinno się A. zabezpieczyć obszar wokół regału i całkowicie go opróżnić B. przeprowadzić naprawę samodzielnie, stosując metodę gospodarczą C. zabezpieczyć obszar wokół regału, bez potrzeby jego opróżniania D. usunąć jednostki paletowe, które znajdują się powyżej uszkodzenia Wykonywanie naprawy własnymi siłami, sposobem gospodarczym, może wydawać się atrakcyjną opcją z punktu widzenia kosztów, ale wiąże się z wieloma ryzykami. Przede wszystkim, wszelkie naprawy powinny być przeprowadzane przez wykwalifikowany personel, który zna się na specyfice regałów magazynowych oraz normach technicznych. Niewłaściwe naprawy mogą prowadzić do dalszych uszkodzeń oraz stwarzać zagrożenie dla bezpieczeństwa pracowników. Ponadto, zdjęcie jednostek paletowych znajdujących się nad uszkodzeniem to działanie, które nie zawsze może być wystarczające. W przypadku poważniejszych uszkodzeń strukturalnych, sama zmiana układu towarów nie eliminuje ryzyka. Ważne jest również, aby nie tylko zabezpieczyć teren wokół regału, ale również całkowicie go opróżnić, co pozwala na dokonanie dokładnej inspekcji i oceny stanu regału. Działania związane z niewłaściwym zabezpieczeniem terenu mogą prowadzić do sytuacji, w której pracownicy będą narażeni na niebezpieczeństwo w trakcie naprawy. Należy również pamiętać, że zachowanie procedur bezpieczeństwa jest nie tylko wymogiem prawnym, ale również elementem kultury organizacyjnej, który może wpływać na morale pracowników oraz ich postrzeganie firmy jako odpowiedzialnego pracodawcy. Pytanie 27Na ilustracji jest przedstawiona kontrola jakości dostawy towarów przeprowadzana metodą  A. organoleptyczną. B. laboratoryjną. C. doświadczalną. D. sensoryczną. Odpowiedź "laboratoryjna" jest prawidłowa, ponieważ na ilustracji widzimy osobę pracującą w laboratorium, która korzysta z specjalistycznego urządzenia pomiarowego do kontroli jakości dostawy towarów. Metoda laboratoryjna jest kluczowym elementem w procesie zapewniania jakości, polegającym na zastosowaniu precyzyjnych narzędzi oraz metod analitycznych. W laboratoriach przeprowadza się analizy chemiczne, fizyczne oraz mikrobiologiczne, które pozwalają na dokładne określenie właściwości badanych próbek. Na przykład, w przemyśle spożywczym, laboratoria analizują próbki żywności pod kątem zanieczyszczeń mikrobiologicznych oraz zawartości składników odżywczych. Stosowanie metody laboratoryjnej jest zgodne z międzynarodowymi standardami, takimi jak ISO 9001, które podkreślają znaczenie systematycznej analizy i pomiaru w procesach produkcji. Właściwie przeprowadzona kontrola w laboratorium pozwala na wykrycie potencjalnych problemów jeszcze przed wprowadzeniem towaru na rynek, co jest kluczowe dla zapewnienia bezpieczeństwa i jakości produktów. Pytanie 28Jaką rolę odgrywają czynności przeładunkowe w globalnym funkcjonowaniu centrum logistycznego? A. wskaźniki asymetrii B. wskaźniki dynamiki C. wskaźniki przeciętne D. wskaźniki struktury Wskaźniki struktury są naprawdę ważne, jeśli chodzi o analizę, jak działają procesy w centrum logistycznym. To takie elementy, które pokazują, ile uwagi poszczególne czynności, jak załadunek czy transport, zajmują w całym cyklu operacyjnym. Mówiąc krótko, chodzi o to, jak różne działania wpływają na efektywność. Na przykład w normie ISO 9001, która dotyczy zarządzania jakością, zaznacza się, jak ważne jest monitorowanie działań, żeby wiedzieć, co można poprawić. Dzięki tym wskaźnikom możemy znaleźć obszary, które wymagają optymalizacji, co prowadzi do lepszej jakości usług i wyższej satysfakcji klientów. W praktyce, analizując te wskaźniki, można podejmować lepsze decyzje, jak inwestycje w nowe technologie czy zmiany w procesach, a to wszystko jest zgodne z nowoczesnymi trendami w logistyce. Pytanie 29W ramach struktury zapasów możemy wyróżnić różne rodzaje zapasów A. przewidujące i surowcowe B. rotujące i zabezpieczające C. spekulacyjne i promocyjne D. zbędne i sezonowe Odpowiedź "rotujące i zabezpieczające" to strzał w dziesiątkę! Te dwa rodzaje zapasów są naprawdę kluczowe w zarządzaniu łańcuchem dostaw i dla całej logistyki. Zapasy rotujące to takie, które są często wymieniane i wykorzystywane na co dzień. Dobrze nimi zarządzać, bo to pomaga w ciągłości produkcji i sprzedaży. Przykładowo, w fabryce zapasy komponentów muszą być regularnie uzupełniane, inaczej produkcja może stanąć. A zapasy zabezpieczające? Te są potrzebne, żeby mieć coś w zapasie, gdyby zdarzyły się jakieś problemy z dostawą czy nagły wzrost popytu. To pozwala firmom utrzymać stabilność w trudnych czasach. Fajnie, jeśli firmy analizują swoje zapasy i wprowadzają systemy monitorowania, bo to naprawdę pomaga w optymalizacji procesów. Pytanie 30Podmioty ekonomiczne, które mają na celu zunifikowanie różnych usług logistycznych w jednym miejscu, przejmując część działań realizowanych przez macierzyste jednostki przedsiębiorstw - klientów, to A. centra logistyczne B. supermarkety C. magazyny branżowe D. zakłady produkcyjne Wybór odpowiedzi, która nie odnosi się do centrów logistycznych, prowadzi do nieporozumienia na temat funkcji, jakie pełnią poszczególne podmioty w łańcuchu dostaw. Supermarkety, choć mogą oferować usługi logistyczne, głównie koncentrują się na sprzedaży detalicznej, a ich działalność nie obejmuje integracji wielu usług logistycznych dla innych przedsiębiorstw. Zakłady produkcyjne są odpowiedzialne za wytwarzanie towarów, ale nie zajmują się kompleksowym zarządzaniem logistyką, co jest kluczowe w kontekście integracji usług. Magazyny branżowe również nie spełniają roli centrów logistycznych, ponieważ ich działalność ogranicza się do przechowywania towarów z pominięciem szerszego zakresu usług, takich jak transport czy zarządzanie łańcuchem dostaw. Często błędne jest również myślenie o logistyce wyłącznie w kategoriach magazynowania i transportu, podczas gdy centra logistyczne łączą różne aspekty zarządzania łańcuchem dostaw, co zapewnia lepszą synchronizację i elastyczność w odpowiedzi na zmieniające się potrzeby rynku. Efektywna logistyka wymaga zrozumienia dynamiki operacyjnej oraz umiejętności integrowania różnych procesów, co czyni centra logistyczne niezbędnym ogniwem w organizacji kompleksowej obsługi logistycznej. Pytanie 31W tabeli podano korzyści użytkowania systemu informatycznego

A. EDI B. ERP C. MRP D. MRP II Odpowiedź ERP (Enterprise Resource Planning) jest poprawna, ponieważ systemy ERP stanowią zintegrowane rozwiązanie informatyczne, które pozwala na zarządzanie wszystkimi kluczowymi obszarami działalności firmy. Wdrożenie systemu ERP prowadzi do zwiększenia efektywności procesów operacyjnych poprzez automatyzację rutynowych zadań oraz umożliwia lepsze zarządzanie danymi i ich analizę. Przykładem może być firma produkująca, która dzięki ERP może optymalizować procesy produkcyjne, śledzić stany magazynowe w czasie rzeczywistym, a także planować produkcję na podstawie aktualnych danych sprzedażowych. Warto również podkreślić, że systemy te stosują się do najlepszych praktyk w zakresie zarządzania zasobami, co przekłada się na redukcję kosztów operacyjnych oraz poprawę jakości obsługi klienta. Wspierają one podejmowanie decyzji na podstawie aktualnych i precyzyjnych danych, co jest kluczowe w dynamicznie zmieniającym się środowisku biznesowym. Pytanie 32Magazyn stosuje metodę FIFO wydań magazynowych. Z danych zawartych w tabeli wynika, że wartość ewidencyjna 400 szt. cegieł wydanych 16 czerwca wynosi

A. 1 440,00 zł B. 1 380,00 zł C. 1 400,00 zł D. 1 420,00 zł Wybór odpowiedzi innej niż 1 400,00 zł wskazuje na błędne zrozumienie zasad działania metody FIFO. Metoda ta zakłada, że towary wydawane są w kolejności ich przyjęcia, co oznacza, że najpierw są wykorzystywane te z najwcześniejszych dostaw. W analizowanej sytuacji, 400 sztuk cegieł, które pozostały do wydania 16 czerwca, pochodziły z dostawy z 10 czerwca, a ich jednostkowa cena wynosiła 3,60 zł. Wartość ewidencyjna tych cegieł to 400 sztuk x 3,60 zł = 1 440,00 zł, co jest faktyczną wartością wydania. Wartości wskazane w innych odpowiedziach, takie jak 1 380,00 zł, 1 420,00 zł, czy 1 440,00 zł, mogą wynikać z błędnych obliczeń lub błędnego założenia co do tego, które cegły zostały wydane. Często błędy te mogą wynikać z niepełnego uwzględnienia wcześniej wydanych partii lub założeń dotyczących jednostkowych cen. Zrozumienie pełnego kontekstu operacji magazynowych oraz dokładne śledzenie stanów magazynowych na poziomie jednostkowym jest kluczowe dla zachowania zgodności z zasadami FIFO oraz dla efektywnego zarządzania kosztami. Pytanie 33Opakowania klasyfikuje się w zależności od funkcji na: A. jednostkowe, transportowe, obce B. jednostkowe, transportowe, zbiorcze C. jednostkowe, zbiorcze, szklane D. jednostkowe, zbiorcze, drewniane Opakowania dzielą się na kilka kategorii w zależności od ich funkcji i przeznaczenia. Odpowiedź jednostkowe, transportowe, zbiorcze jest zgodna ze standardami, które definiują różne poziomy pakowania. Opakowania jednostkowe są przeznaczone do bezpośredniego kontaktu z konsumentem, obejmując np. butelki, słoiki czy pudełka. Opakowania transportowe umożliwiają przewożenie towarów na większą odległość, zapewniając ich bezpieczeństwo w trakcie transportu, takie jak palety czy kontenery. Opakowania zbiorcze, które grupują kilka jednostek w jednym opakowaniu, są kluczowe w procesie dystrybucji, przykładowo kartony zbiorcze dla butelek. Dobrze zaprojektowane opakowania zwiększają efektywność logistyczną oraz redukują straty produktowe. W praktyce, znajomość tych kategorii opakowań jest niezbędna dla menedżerów łańcucha dostaw, którzy muszą przestrzegać norm ISO oraz innych regulacji branżowych, aby zapewnić optymalną ochronę produktów. Pytanie 34Materiały opakowaniowe charakteryzują się wrażliwością na: biodegradację, fotodegradację, rozpuszczanie w wodzie oraz utlenianie. Który z tych materiałów jest odporny na wszystkie wymienione procesy? A. Żelazo B. Kartka C. Szkło D. Celofan Szkło jest materiałem, który wykazuje wyjątkową odporność na biodegradację, fotodegradację, rozpuszczanie w wodzie oraz utlenianie. Jego stabilna struktura chemiczna sprawia, że jest odporne na działanie wielu czynników zewnętrznych, co czyni je idealnym rozwiązaniem w wielu zastosowaniach opakowaniowych. Przykładem mogą być butelki szklane, które nie tylko skutecznie chronią zawartość przed zanieczyszczeniem, ale również są łatwe do recyklingu, co wpisuje się w zasady zrównoważonego rozwoju. W przemyśle spożywczym szkło jest preferowanym materiałem opakowaniowym, ponieważ nie wchodzi w reakcje chemiczne z produktami, co zapewnia ich dłuższą trwałość oraz zachowanie jakości. Ponadto, zgodnie z normami ISO 14021 dotyczącymi oznaczeń ekologicznych, szkło jest uznawane za materiał przyjazny środowisku, co czyni je coraz bardziej popularnym wyborem w obszarze eko-opakowań. W związku z tym, wybór szkła jako materiału opakowaniowego nie tylko wspiera trwałość produktów, ale także przyczynia się do ochrony środowiska naturalnego. Pytanie 35Do zalet wprowadzenia systemu informatycznego do zarządzania magazynem (MSI) należy A. wydłużenie czasu realizacji zamówień B. zmniejszenie zdolności operacyjnej magazynu C. wzrost wydatków na utrzymanie magazynu D. lepsze wykorzystanie przestrzeni magazynowej Wdrożenie magazynowego systemu informatycznego (MSI) przyczynia się do lepszego wykorzystania powierzchni magazynowej poprzez automatyzację procesów, optymalizację układu przestrzeni oraz efektywniejsze zarządzanie zapasami. Dzięki MSI, możliwe jest precyzyjne śledzenie lokalizacji towarów oraz ich ilości w czasie rzeczywistym, co pozwala na minimalizowanie pustych miejsc i maksymalne wykorzystanie dostępnej przestrzeni. Przykładowo, w systemach klasy WMS (Warehouse Management Systems) stosowane są algorytmy, które automatycznie decydują o najlepszym miejscu składowania produktów, co zwiększa efektywność operacyjną. Dobre praktyki w branży magazynowej zalecają również regularne audyty przestrzeni magazynowej, które w połączeniu z danymi z MSI pomagają w identyfikacji obszarów do poprawy. Dzięki tym działaniom, firmy mogą znacząco zmniejszyć koszty związane z wynajmem przestrzeni oraz zwiększyć swoją zdolność do szybkiego reagowania na zmieniające się potrzeby rynku. Pytanie 36Dokument, którego podstawowym celem jest informowanie o wymaganym przepływie materiałów w czasie produkcji, to A. rozchód wewnętrzny B. marszruta produkcyjna C. formularz pracy D. karta kanban Karta kanban to narzędzie stosowane w systemach zarządzania produkcją, które ma na celu synchronizację przepływu materiałów oraz efektywne zarządzanie zapasami. Opracowana w Japonii przez Toyota Production System, karta kanban pozwala na wizualizację potrzeb materiałowych, co prowadzi do eliminacji marnotrawstwa i zoptymalizowania procesów. Przykładem zastosowania karty kanban może być linia produkcyjna, gdzie każdy z pracowników używa kart do sygnalizowania, że potrzebuje określonej ilości komponentów, co z kolei uruchamia proces dostaw i produkcji. Dzięki kartom kanban organizacje mogą lepiej reagować na zmieniające się zapotrzebowanie, zwiększając elastyczność systemu produkcji. Warto również zauważyć, że karty kanban są zgodne z zasadami Lean Manufacturing, które promują minimalizację strat i maksymalizację wartości dla klienta. Użycie kart kanban wspiera nie tylko płynność produkcji, ale także wprowadza kulturę ciągłego doskonalenia, co jest kluczowym elementem nowoczesnych strategii zarządzania operacyjnego. Pytanie 37W celu przewidzenia przyszłych wydarzeń, firma zastosuje metodę A. przewidywania B. prognozowania C. szeregu czasowego D. zdarzeń losowych Prognozowanie to coś, co firmy naprawdę muszą ogarnąć, żeby przewidzieć, co się wydarzy w przyszłości. Działa to na podstawie analizy tego, co już się zdarzyło oraz patrzenia na obecne trendy. Dzięki temu można zauważyć wzorce, co jest super ważne przy podejmowaniu decyzji, zarówno tych strategicznych, jak i codziennych. Na przykład, firmy często próbują przewidzieć, ile produktów będą potrzebować w najbliższych miesiącach. To pozwala im lepiej zarządzać zapasami i zaoszczędzić na kosztach. Warto znać różne modele statystyczne, jak regresja czy ARIMA, które uwzględniają sezonowość. Z mojego doświadczenia, jeśli dobrze się prognozuje, to planowanie finansowe staje się dużo łatwiejsze, a kapitał lepiej się rozkłada. Również, niektóre firmy korzystają z narzędzi prognozujących, które są zgodne z branżowymi standardami, co pomaga im lepiej odnaleźć się na rynku. Pytanie 38Ogólny ciągły ruch, wskazujący na długoterminowy rozwój danej zmiennej, w przeciwieństwie do krótkotrwałych, takich jak zmiany sezonowe, określamy mianem A. modelu Holta B. trendu C. modelu Poissona D. sezonowości Trend to po prostu kierunek, w którym coś się rozwija przez dłuższy czas. Moim zdaniem, analiza trendów jest super ważna w różnych dziedzinach, jak np. w marketingu czy ekonomii. Przykładem może być badanie sprzedaży w firmie. Jak widzimy, że sprzedaje się coraz więcej produktów przez dłuższy czas, to znaczy, że mamy do czynienia z pozytywnym trendem. To może oznaczać, że trzeba pomyśleć o zwiększeniu produkcji. W praktyce, żeby dobrze uchwycić trend, trzeba spojrzeć na dane z dłuższej perspektywy, bo krótkie wahania potrafią wprowadzać w błąd, szczególnie te wynikające z sezonowości. Spokojnie, zwracanie uwagi na trendy ma ogromne znaczenie, a świetnym przykładem jest branża technologiczna, gdzie zmiany w preferencjach klientów mogą pchnąć firmy do innowacji. Dobrym pomysłem jest także korzystanie z narzędzi statystycznych, takich jak regresja, żeby prognozy były wiarygodniejsze. Pytanie 39Na podstawie danych zawartych w tabeli ustal czas, potrzebny na montaż szafki.

A. 96 minut. B. 168 minut. C. 192 minuty. D. 120 minut. Poprawna odpowiedź to 120 minut, co wynika z dokładnych obliczeń czasów montażu poszczególnych operacji. W takiej sytuacji kluczowe jest zrozumienie, że czas montażu szafki nie jest jedynie sumą jednostkowego czasu dla każdej operacji, ale również uwzględnia ilość wykonanych operacji. Zastosowanie metody mnożenia jednostkowego czasu przez liczbę operacji jest standardem w obliczeniach związanych z czasem pracy w wielu branżach, takich jak produkcja czy logistyka. Na przykład, jeśli czas montażu jednej szafki wynosi 30 minut, a przewidziano wykonanie czterech operacji montażowych, to całkowity czas montażu wynosi 4 x 30 minut, co daje 120 minut. Zastosowanie takich praktycznych obliczeń pozwala na lepsze planowanie czasu pracy, co jest niezbędne w zarządzaniu projektami oraz w produkcji seryjnej. Warto również zwrócić uwagę na normy czasowe, które są zazwyczaj ustalane na podstawie doświadczeń z wcześniejszych projektów, co pozwala na optymalizację procesów produkcyjnych. Pytanie 40Jakim rodzajem produkcji wyróżnia się stocznia? A. średnioseryjną B. masową C. jednostkową D. wielkoseryjną Stocznia charakteryzuje się produkcją jednostkową, ponieważ wytwarza unikalne jednostki statków lub jednostek pływających, które są dostosowane do specyficznych wymagań swoich klientów. W przeciwieństwie do produkcji masowej, która koncentruje się na wytwarzaniu dużej liczby identycznych produktów, produkcja jednostkowa w stoczni wymaga znacznie większej elastyczności i dostosowania. Przykładem takiej produkcji mogą być luksusowe jachty, które są projektowane i budowane zgodnie z indywidualnymi specyfikacjami zamawiającego. W praktyce oznacza to, że proces wytwarzania obejmuje dokładne planowanie i projektowanie, a następnie precyzyjne wykonanie przy użyciu wysokiej jakości materiałów. Stocznie muszą przestrzegać rygorystycznych standardów jakości i bezpieczeństwa, takich jak normy ISO, aby zapewnić, że każdy wyprodukowany statek spełnia wymagania dotyczące wydajności i bezpieczeństwa. Ponadto, produkcja jednostkowa wiąże się z długimi cyklami produkcyjnymi i dużymi kosztami, co wymaga od stoczni umiejętności zarządzania projektami oraz koordynacji wielu różnych dyscyplin inżynieryjnych i technologicznych. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||