Pytanie 1

Ile sztuk opakowań o rozmiarach 400 x 200 mm można ustawić w jednej warstwie na palecie EUR?

Wynik: 21/40 punktów (52,5%)

Wymagane minimum: 20 punktów (50%)

Ile sztuk opakowań o rozmiarach 400 x 200 mm można ustawić w jednej warstwie na palecie EUR?

Na podstawie danych zaplanuj koszty pracy pracowników magazynu

| Rodzaj kosztu | Przewidywana liczba pracowników | Przewidywana liczba godzin pracy na jednego pracownika [rbh] | Przewidywana liczba dni pracy w miesiącu [dni] | Przewidywana stawka na godzinę pracy [zł/rbh] | Koszty pracy [zł] |

|---|---|---|---|---|---|

| Płace bezpośrednie pracowników fizycznych | 8 | 8 | 20 | 20 | ......... |

| Płace pośrednie kierownika magazynu | 2 | 8 | 20 | 30 | ............ |

Aby wyprodukować zamówione 5 000 sztuk skrzyń, potrzebne jest 2 500 m2 płyty. W magazynie jest dostępnych 1 000 m2, a w trakcie produkcji znajduje się jeszcze 800 m2. Ile należy zamówić płyty, aby zrealizować planowaną produkcję?

Określ właściwą sekwencję działań w procesie analizy łańcucha dostaw.

Tabela zawiera wyniki z przeprowadzonej przez przedsiębiorstwo analizy rynku dostawców. Oceny przedsiębiorstw dokonano według przyjętych kryteriów. Ustal liczbę punktów przyznanych każdemu z nich.

| Kryterium oceny | Ocena ogólna – ważona / w pkt/ | |

|---|---|---|

| Dostawca I | Dostawca II | |

| Cena | 35 | 32 |

| Jakość | 33 | 17 |

| Terminy dostaw | 15 | 18 |

| Dodatkowe usługi | 17 | 11 |

Ile paletowych jednostek ładunkowych (pjł) można przygotować i wydać z magazynu w ciągu 4 dni, jeśli magazyn funkcjonuje na trzy zmiany, a w trakcie jednej zmiany średnio wydawanych jest 180 pjł?

System zarządzania zapasami oparty na poziomie informacyjnym polega na składaniu zamówień, gdy wolny zapas osiąga wartość

Która zasada organizacji procesu wytwarzania polega na wytwarzaniu tej samej liczby produktów w jednakowych odstępach czasowych?

Wydatki związane z zatrudnieniem pracowników w magazynie oraz amortyzacją sprzętu magazynowego są klasyfikowane jako koszty

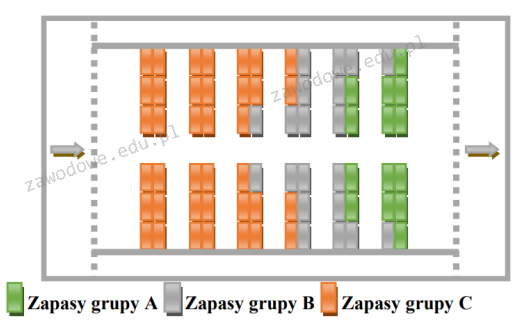

Na ilustracji jest przedstawione rozmieszczenie w magazynie grup zapasów wydzielonych na podstawie analizy ABC sporządzonej według kryterium

Na rysunku przedstawiono

Wśród kluczowych zalet wprowadzenia systemów informatycznych w procesie dystrybucji można wymienić

Informatyczny system wspomagający zarządzanie magazynami, obejmujący zarówno stany towarów, ich lokalizacje, jak również kierowanie i nadzorowanie działań realizowanych w magazynie oraz w interakcji z produkcją, przyjęciami, wysyłkami i innymi procesami, to system

Typową cechą przechowywania towarów w magazynach o konstrukcji modułowej jest

Do nieprzerwanej obserwacji oraz monitorowania aktualnej lokalizacji przesyłki w łańcuchu dostaw umożliwia

Jaką wartość netto posiada usługa magazynowa, jeśli faktura opiewa na kwotę 31 734,00 zł brutto, a stawka VAT wynosi 23%?

Transport liniowy obejmuje

Aby zapakować produkt w detalicznej ilości nabywanej bezpośrednio przez klienta, konieczne jest wykorzystanie opakowań

Czym jest sieć logistyczna?

LIFO oznacza zasadę wydawania z magazynu towarów, które

Producent jabłek pakuje swoje produkty w kartony z wytłoczkami przedstawione na ilustracji. W ciągu roku przedsiębiorstwo wprowadziło na rynek 1 600 t opakowań kartonowych i 25 t wytłoczek. Ile opakowań, zgodnie z przedstawionym fragmentem przepisów, przedsiębiorstwo powinno poddać recyklingowi?

| Załącznik nr 1 docelowy poziom odzysku i recyklingu odpadów opakowaniowych | ||||

| Poz. | Odpady opakowaniowe powstałe z rodzaj opakowań | Poziom w % | ||

| odzysk | recykling | |||

| 1. | opakowań razem | 61 | 56 | |

| 2. | opakowań z tworzyw sztucznych | – | 23,5 | |

| 3. | opakowań z aluminium | – | 51 | |

| 4. | opakowań ze stali, w tym z blachy stalowej | – | 51 | |

| 5. | opakowań z papieru i tektury | – | 61 | |

| 6. | opakowań ze szkła | – | 61 | |

| 7. | opakowań z drewna | – | 16 | |

Jakie są negatywne aspekty transportu drogowego?

Zarządzanie obiegiem materiałów oraz surowców w kontekście procesu produkcji dotyczy przepływów fizycznych pomiędzy

Przedstawiony obok znak w przedsiębiorstwie logistycznym oznacza

Wydatki związane z amortyzacją lub wynajmem budynków magazynowych to wydatki

W magazynie, jaką zasadę składowania określa metoda rotacji zapasów?

Powierzchnia składowa magazynu wynosi 14 500 m3. Zwykle w tej przestrzeni znajduje się ładunek o objętości 10 875 m3. Jaki jest średni wskaźnik wykorzystania strefy składowania?

Towary są przygotowywane do magazynowania w etapie

Oblicz czas potrzebny na przewóz przesyłki kurierskiej z punktu A do punktu B, gdy odległość pomiędzy tymi punktami wynosi 180 km, a średnia prędkość wynosi 75 km/h?

W czasie inwentaryzacji w magazynie odkryto:

− brak 120 szt. konfitury truskawkowej po 2,50 zł/szt.,

− nadwyżkę 90 szt. konfitury wiśniowej po 2,60 zł/szt.

Komisja inwentaryzacyjna postanowiła zrekompensować niedobór konfitury truskawkowej nadwyżką konfitury wiśniowej. Wartość rekompensaty zgodnie z zasadą mniejsza ilość – niższa cena wyniesie?

Które rodzaje regałów w magazynie wymagają stosowania zasady LIFO?

Technologią, która zapewnia bezpieczną utylizację i unieszkodliwienie odpadów niebezpiecznych przy zastosowaniu metod biologicznych, jest

Aby rozprowadzać produkty takie jak: żywność, kosmetyki, prasa czy środki czystości, należy wykorzystać dystrybucję

Zarządzanie zapasami przez producenta, kiedy dostawca wybiera moment i treść dostaw, co zapewnia całkowitą dostępność towarów, to proces

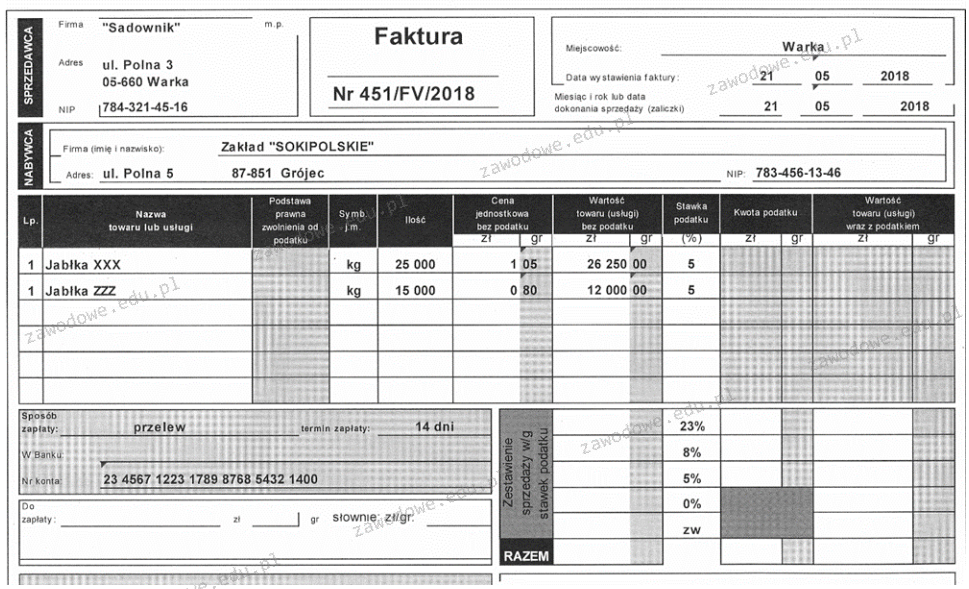

Na podstawie faktury oblicz kwotę podatku w pozycji RAZEM za zakupione materiały.

Przedstawiony znak umieszczony na opakowaniu ładunku informuje o konieczności chronienia go przed

Dostawcy, analizując stan zapasów u swoich klientów w oparciu o przewidywania dotyczące sprzedaży, stosują w tym celu system

Do funkcji związanych z potransakcyjną dystrybucją zalicza się

Pracownik magazynu otrzymał listę pozycji asortymentowych oraz ilości towarów do pobrania, a także pick by light w celu

Jak nazywa się system technologiczny magazynu, w którym strefa przyjęć znajduje się po tej samej stronie co strefa wydania, a załadunek może mieć miejsce w dokach załadunkowych lub rozładunkowych?