Pytanie 1

Transport towarów niebezpiecznych drogami odbywa się zgodnie z warunkami ustalonymi w umowie

Wynik: 33/40 punktów (82,5%)

Wymagane minimum: 20 punktów (50%)

Transport towarów niebezpiecznych drogami odbywa się zgodnie z warunkami ustalonymi w umowie

Układ różnorodnych jasnych i ciemnych linii ustawionych w sposób liniowy zgodnie z określonymi zasadami nazywamy

Do systemów regałowych, których elementy konstrukcyjne są dostosowane do specyficznych właściwości składowanych produktów oraz technologii magazynowania, kwalifikują się regały

Ekonomiczna wartość zamówienia to taka, która umożliwia

Transport liniowy obejmuje

Wśród kluczowych zalet wprowadzenia systemów informatycznych w procesie dystrybucji można wymienić

Wyznacz optymalną wielkość dostawy, biorąc pod uwagę planowany roczny popyt na poziomie 40 000 sztuk, koszt realizacji jednego zamówienia wynoszący 500,00 zł, cenę jednostkową równą 100,00 zł oraz wskaźnik rocznego kosztu utrzymania zapasów wynoszący 0,1.

Wydatki na wynagrodzenia pracowników magazynowych w pierwszym kwartale wyniosły 24 000 zł. Jeśli w styczniu zatrudnionych było 4 pracowników, w lutym 5, a w marcu 3, to jaki był średni miesięczny wskaźnik kosztów zatrudnienia jednego pracownika magazynowego?

Jednym z kluczowych zadań logistyki w zakresie organizacji procesów zaopatrzenia jest

Jaki system informatyczny jest stosowany do zarządzania przepływem zapasów w magazynach?

Elementem struktury wytwórczej stanowiącym część gniazda produkcyjnego jest

Ile opakowań kartonowych o zewnętrznych wymiarach 400 x 400 x 400 mm można ustawić w dwóch warstwach na palecie EURO?

Który typ regału przedstawiono na rysunku?

Jaki system informatyczny zajmuje się zarządzaniem przepływem informacji, produktów i usług, wspierając całkowite zarządzanie łańcuchem dostaw?

Wpływ wartości oraz korzyści materialnych uzyskanych lub należnych w związku z prowadzoną działalnością logistyczną określamy jako

Ścieżkę realizacji działań produkcyjnych jako sekwencję zadań związanych z wytworzeniem gotowego produktu, według BOM, przedstawia

W sytuacji, gdy list przewozowy zawiera informację "1098 ALKOHOL ALLILOWY, 6.1, i ADR", dotycząca transportowanego ładunku, jakie dokumenty powinien dodać logistyk do przesyłki?

Na którym rysunku przedstawiono urządzenie odczytujące kody kreskowe?

W tabeli zamieszczono informacje o zapasie mąki w piekarni w poszczególnych dniach tygodnia. Oblicz średni dzienny zapas dysponowany mąki w piekarni.

| Stan magazynowy mąki w piekarni | ||||||

|---|---|---|---|---|---|---|

| Poniedziałek | Wtorek | Środa | Czwartek | Piątek | Sobota | Niedziela |

| 5 t | 6 t | 8 t | 2 t | 12 t | 21 t | 2 t |

Przedstawione w tabeli stawki taryfowe mają charakter

| Odległość w km | Strefa 1 | Strefa 2 | Strefa 3 |

|---|---|---|---|

| w zł | |||

| 1 | 190 | 195 | 205 |

| 2 | 220 | 230 | 242 |

| 3 | 250 | 265 | 279 |

| 4 | 280 | 300 | 316 |

| 5 | 310 | 335 | 353 |

W jednym kartonie znajduje się 20 butelek, a na jednej palecie jest 34 kartony. Ile miejsc paletowych w magazynie powinno zostać zarezerwowanych dla 4 080 butelek?

Regulacje dotyczące wyznaczania tras ewakuacyjnych oraz warunków wykonywania ewakuacji są określone przez przepisy

Przedsiębiorstwo spedycyjne zleciło obsługę ładunku w porcie kontenerowym i załadunek na statek. Ładunkiem jest drobnica zjednostkowana w postaci 11 palet i masie 11 t. W zakres usługi wchodzi: rozładunek z wagonów kolejowych, konsolidacja ładunku w kontenerze oraz załadunek na statek. Oblicz koszt usługi.

| Wykonywane czynności | Stawki |

|---|---|

| Przeładunek w relacji środek transportu lądowego – magazyn | USD 8,00/t |

| Napełnianie kontenerów drobnicą | USD 10,00/t |

| Przeładunek pośredni kontenerów w relacji plac składowy – burta statku | USD 56,00/20' kont. |

Poniższy dokument informuje o

| Poznań, dnia 21 czerwca 2012 r. |

| Potwierdzenia zamówienia nr 34/06/2012 |

| Potwierdzam przyjęcie zamówienia nr. 34/06/2012 z dnia 18.06.2012 r. Przedsiębiorstwa ABC Sp. z o.o. do realizacji Dostawca „1" Jan Nowak |

Produkty w grupie X w kontekście analizy zapasów XYZ to

Zgodnie z danymi zawartymi w tabeli wieprzowinę przyjętą do magazynu 5 czerwca można przechowywać maksymalnie do

| Czas przechowywania wybranych rodzajów mięs | |

|---|---|

| Rodzaj mięsa | Czas przechowywania |

| Wołowina | 3 tygodnie |

| Jagnięcina | 10-15 dni |

| Wieprzowina | 1-2 tygodnie |

| Cielęcina | 1-3 tygodnie |

| Podroby | 7 dni |

| Drób | 7+10 dni |

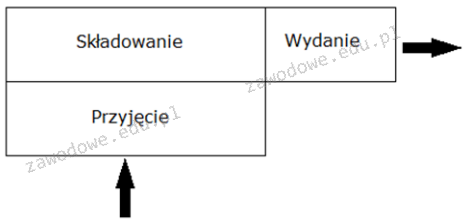

Który rodzaj układu technologicznego przepływu w magazynie został przedstawiony na rysunku?

Wskaźnik, który informuje, ile razy przeciętny stan zapasów w magazynie uległ zmianie w określonym czasie, to

Na podstawie danych podanych w tabeli, ustal średni miesięczny koszt magazynowania dla wszystkich magazynów łącznie.

| Magazyn | Miesięczny koszt utrzymania magazynu | Powierzchnia magazynowa |

|---|---|---|

| X | 1 000 zł | 100 m² |

| Y | 1 200 zł | 150 m² |

| Z | 1 500 zł | 100 m² |

| Q | 1 300 zł | 150 m² |

Obiekt magazynowy to miejsce ogrodzone, utwardzone, które nie jest osłonięte

W miejscu pracy odpowiedzialność za utworzenie stanowiska pracy zgodnie z zasadami oraz regulacjami dotyczącymi bezpieczeństwa i higieny pracy spoczywa na

Na podstawie danych zawartych w tabeli ustal czas, potrzebny na montaż szafki.

| Operacja | Całkowity czas przygotowawczo-zakończeniowy [h] | Liczba operacji na wyrób [szt.] | Jednostkowy czas wykonania operacji [h] |

|---|---|---|---|

| Przykręcenie boków do dolnej podstawy szafki | 0,4 | 2 | 0,2 |

| Przykręcenie boków do górnej podstawy szafki | 0,4 | 2 | 0,2 |

| Przymocowanie tylnej płyty | 0,3 | 1 | 0,1 |

MRP I odnosi się do planowania

Po pozytywnym zakończeniu audytu systemu zarządzania jakością, firma transportowa otrzymuje

W jakim systemie wykorzystywanym do zbierania zamówień stosuje się metodę radiowej identyfikacji produktów?

Jaką wartość brutto będzie miało jedno opakowanie torfu ogrodniczego, jeśli jego koszt produkcji wynosi 10,00 zł, a firma aplikuje 20% narzut na zysk oraz 8% stawkę VAT?

Znak umieszczony na opakowaniu towaru, który został przyjęty do magazynu, oznacza

Proces rozmieszczania produktów w magazynie oraz ich przechowywania w sposób zorganizowany określamy mianem

Warzywa mrożone powinny być składowane w odpowiednich magazynach

Aby zidentyfikować trwałe zmiany w popycie na określony produkt lub usługę, wykorzystuje się analizę