Pytanie 1

Znak umieszczony na opakowaniu transportowym oznacza, że towar jest

Wynik: 28/40 punktów (70,0%)

Wymagane minimum: 20 punktów (50%)

Znak umieszczony na opakowaniu transportowym oznacza, że towar jest

Fragment, którego dokumentu jest przedstawiony na rysunku?

| Nazwa pozycji asortymentowej Noga drewniana | Indeks pozycji asortymentowej P-ND001 | |||||

| Lp. | Nazwa materiału | Indeks materiału | Ilość | |||

| 1. | Tarcica | M-TA001 | 1 | |||

| 2. | Okleina N | M-ON002 | 2 | |||

| 3. | Podkładka filcowa | M-PF008 | 4 | |||

| Lp. | Operacja | Stanowisko robocze | tpz [min] | tj [min] | ttr [min] | Grupa robocza |

| 1. | Struganie | Strugarka MSST 2000 | 7 | 3 | 0 | Produkcja N |

| 2. | Oklejanie | Oklejarka MSO 1500 | 10 | 2 | 0 | Produkcja N |

| 3. | Wiercenie | Wiertarka MSWR 550 | 5 | 1 | 0 | Produkcja N |

| 4. | Filcowanie | Filcarka MSF 200 | 2 | 1 | 0 | Produkcja N |

Korzystając z informacji zawartych w tabeli, oblicz średni zapas cykliczny dostaw z ostatnich 10 tygodni.

| Dostawy do magazynu | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Dostawa/tydzień | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Wielkość dostawy [kg] | 150 | 110 | 135 | 140 | 150 | 120 | 100 | 135 | 140 | 125 |

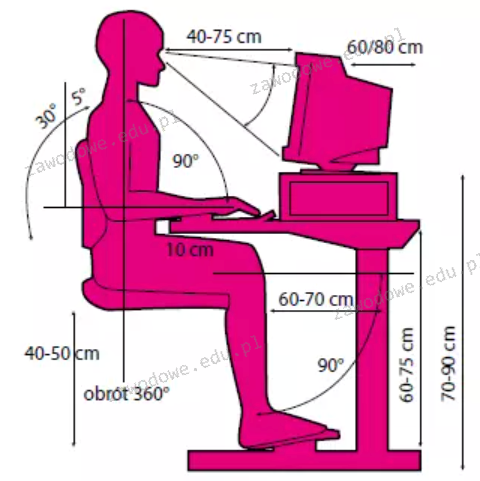

Przedstawione na rysunku stanowisko pracy, spełnia wymogi

Gospodarstwo rolne otrzymało zamówienie na skompletowanie 4 t truskawek. Owoce mają być pakowane w pojemniki po 0,5 kg, a następnie w drewniane skrzynki zgodnie z załączonym rysunkiem. Ile skrzynek potrzeba do przygotowania otrzymanego zamówienia?

Do urządzeń transportu wewnętrznego o ograniczonym zasięgu, które służą do przenoszenia nosiwa i towarów w pionie, poziomie oraz pod kątem, zaliczamy

Jakie koszty są związane z sytuacją, w której zapas przekroczy ustaloną wielkość?

System, w którym regularnie sprawdzane są zapasy i na podstawie tego ustalana jest ilość zamówienia, to system

Ogólny ciągły ruch, wskazujący na długoterminowy rozwój danej zmiennej, w przeciwieństwie do krótkotrwałych, takich jak zmiany sezonowe, określamy mianem

Ustal koszt przewozu 15 palet wody mineralnej z zakładu produkcyjnego do odbiorcy oddalonego o 350 km, jeżeli firma transportowa ma następujący cennik przewozów:

| 1 – 5 palet: 1,50 zł/km |

| 6 – 10 palet: 1,70 zł/km |

| 11 – 15 palet: 2,00 zł/km |

| 16 – 25 palet: 2,30 zł/km |

Korozję mogące występować w przypadku materiałów opisuje

Produkty maszynowe narażone na korozję powinny być składowane w zamkniętych magazynach

Naruszenie zasad BHP dotyczących ręcznego transportu ciężarów, które przekraczają ustalone limity, może prowadzić do urazów.

Regulacje IATA/DGR dotyczące przewozu ładunków niebezpiecznych odnoszą się do

Firma złożyła zamówienie na 24 600 kg cukru w hurtowni. W momencie dostawy do magazynu przywieziono 33 paletowe jednostki ładunkowe (pjł) cukru. Cukier był zapakowany w worki o wadze 25 kg. Na każdej palecie worki z cukrem były zorganizowane w 8 warstwach, z 4 workami w każdej warstwie. W wyniku przeprowadzonej kontroli ilościowej magazynier powinien ustalić

Który z systemów informatycznych wykorzystywany jest do zarządzania relacjami z klientami?

W zakładzie szlifierskim przetwarzane są tuleje cylindryczne. Na wyprodukowanie 100 sztuk produktów potrzebne jest 192 roboczo-godzin. Ile dni roboczych należy zaplanować na wykonanie 100 sztuk tulei, jeśli dysponujemy 2 szlifierkami, a praca odbywa się na dwie zmiany po 8 godzin każda?

Produkty charakteryzujące się wysoką sprzedażą ilościową oraz niskim błędem prognoz według klasyfikacji ABC/XYZ zaliczają się do grupy towarów

Średni czas załadunku towaru za pomocą wózka widłowego do jednego pojazdu wynosi 1 godzinę i 30 minut. Jaki jest wskaźnik wykorzystania czasu pracy wózka widłowego, jeśli średnio w ciągu 24 godzin załadunek odbywa się w przypadku 12 pojazdów samochodowych?

Wizualną reprezentacją przedstawiającą klasyfikację ABC jest

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Działania niezgodne z zasadami BHP związane z ręcznym przenoszeniem obciążenia o masie przekraczającej ustalone limity, mogą prowadzić do kontuzji, z których najcięższe to kontuzje

W magazynie znajduje się 120 zgrzewek wody gazowanej, z czego 10 zgrzewek stanowi zapas ochronny.

W trakcie transportu do magazynu przybywa 4 paletowe jednostki ładunkowe, każda zawierająca 100 zgrzewek. Oblicz ilość dostępnego zapasu wody gazowanej w zgrzewkach.

Tabela zawiera ilościowo-wartościowe zestawienie potrzeb materiałowych brutto i netto do realizacji otrzymanego zamówienia. Ile minimum ramiaków powinno zamówić przedsiębiorstwo, zgodnie z przedstawionym zestawieniem, w celu realizacji zamówienia?

| Ilościowo-wartościowe zestawienie potrzeb materiałowych | |||||

|---|---|---|---|---|---|

| Wyszczególnienie | Zapotrzebowanie brutto | Zapas magazynowy [szt.] | Zapotrzebowanie netto | ||

| Liczba [szt.] | Wartość [zł] | Liczba [szt.] | Wartość [zł] | ||

| Drzwi (produkt) | 3 200 | 50 | 3 150 | ||

| Zawias | 9 450 | 20 790,00 | 10 000 | 0 | 0,00 |

| Zamek | 3 150 | 45 675,00 | 2 000 szt. | 1 150 | 16 675,00 |

| Skrzydło (półprodukt) | 3 150 | 1 100 szt. | 2 050 | ||

| Ramiak | 10 250 | 430 500,00 | 8 600 | 1 650 | 69 300,00 |

| Płyta otworowa | 2 050 | 77 900,00 | 3 500 | 0 | 0,00 |

| Płyta HDF | 4 100 | 270 600,00 | 4 000 | 100 | 6 600,00 |

W pierwszym kwartale firma logistyczna poniosła wydatki rzędu 120 000 zł związane z zatrudnieniem 100 osób. W drugim kwartale przewiduje się redukcję zatrudnienia o 20%. Jeśli łączny koszt zatrudnienia nie ulegnie obniżeniu, to średni koszt zatrudnienia jednego pracownika w II kwartale wyniesie?

Średnia wartość zapasów towarów w hurtowni artykułów chemicznych w danym okresie wynosi 30 000 zł. Jak obliczyć miesięczny koszt przechowywania towarów, jeśli wskaźnik kosztów magazynowania to 2%?

Jakie mogą być maksymalne wymiary podstawy kartonu umieszczonego na palecie typu EUR, gdy ładunek ma prawo wystawać poza krawędzie palety o 2 cm z każdej strony?

Jak określamy pojemność statku handlowego?

Jaką wartość miał zapas początkowy Zp w sieci dystrybucji, jeśli zapas w punkcie końcowym wynosi Zk = 2 400 szt, sprzedano Z = 1 000 szt., a dostawy wyniosły D = 400 szt.?

Ekonomiczna wielkość dostawy to zasada, która spełnia kryterium

Jakie zestawienie ilustruje właściwą sekwencję procesów w łańcuchu dostaw?

Główna zasada zarządzania zapasami to zapewnienie

W kategorii Z analizy XYZ znajduje się asortyment

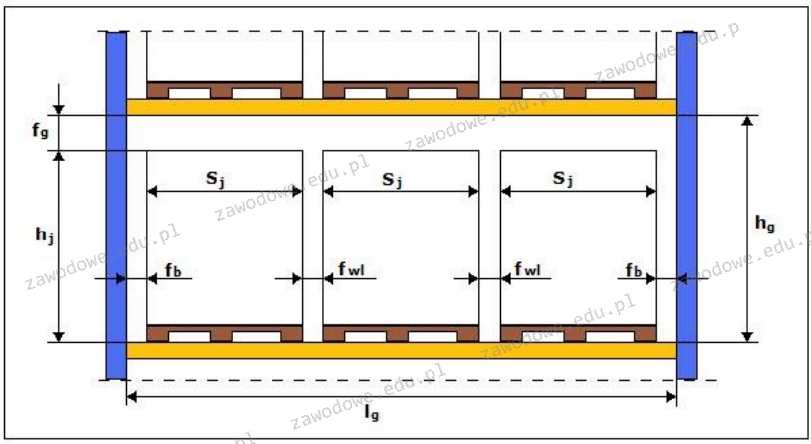

Na rysunku przedstawiono

Jaki jest jednostkowy koszt produkcji, jeśli wytworzenie 2 500 sztuk wyrobów kosztuje 5 000 zł?

Paletowe jednostki ładunkowe (pjł), utworzone na paletach EUR, są składowane w regale stałym ramowym 0 parametrach przedstawionych na rysunku. Maksymalnie ile warstw kartonów o wysokości 300 mm zmieści się na palecie, jeżeli wysokość gniazda regałowego wynosi hg = 1 600 mm, a wielkość luzu manipulacyjnego fg = 100 mm?

Które towary należy zaliczyć do grupy C zgodnie z przedstawioną w tabeli analizą wyników ABC zapasów w magazynie.

| Wyniki analizy ABC zapasów w magazynie | |||||

|---|---|---|---|---|---|

| Asortyment | Cena [zł] | Sprzedaż [szt.] | Wartość sprzedaży [zł] | Udział w sprzedaży [%] | Skumulowany udział w sprze-daży [%] |

| Kawa z mlekiem | 8,5 | 190 | 1615 | 24,70 | 24,70 |

| Kawa czarna | 8 | 170 | 1360 | 20,80 | 45,51 |

| Herbata czarna | 5,5 | 110 | 605 | 9,25 | 54,76 |

| Czekolada z mlekiem | 11 | 95 | 1045 | 15,98 | 70,75 |

| Cappuccino | 9 | 85 | 765 | 11,70 | 82,45 |

| Espresso | 8 | 80 | 640 | 9,79 | 92,24 |

| Herbata cytrynowa | 6 | 40 | 240 | 3,67 | 95,91 |

| Herbata malinowa | 6 | 30 | 180 | 2,75 | 98,66 |

| Mleko | 3,5 | 25 | 87,5 | 1,34 | 100,00 |

Wózki transportowe, które są używane głównie w zamkniętych obiektach magazynowych do rozmieszczania produktów w systemach składowania przeznaczonych do składowania na wysokości, określane są mianem wózków

Mrożone warzywa mogą być przechowywane w magazynie przez kilka miesięcy, jeśli są trzymane w zakresie temperatur

Jeśli nośność gniazda regałowego wynosi 2 700 kg, a gniazdo jest przeznaczone do składowania 3 paletowych jednostek ładunkowych (pjł), to maksymalna przeciętna masa brutto jednej pjł przechowywanej w tym gnieździe nie może być większa niż