Pytanie 1

Na rysunku przedstawiono

Wynik: 32/40 punktów (80,0%)

Wymagane minimum: 20 punktów (50%)

Na rysunku przedstawiono

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Na podstawie danych zamieszczonych w tabeli określ, które stanowisko obróbki desek osiągnęło najwyższą wydajność.

| Stanowisko 1. | Stanowisko 2. | Stanowisko 3. | Stanowisko 4. |

| czas pracy: 8 godzin liczba desek: 80 szt. | czas pracy: 6 godzin liczba desek: 90 szt. | czas pracy: 4 godzin liczba desek: 48 szt. | czas pracy: 12 godzin liczba desek: 132 szt. |

| A. | B. | C. | D. |

Redukcja zbędnych etapów transportu towarów zachodzi w procesie ich

Z jakiego dokumentu wynika przesunięcie surowców pomiędzy magazynami?

Czym jest bramka RFID?

Czynności, które są wykonywane w procesie wydawania towarów, to

Ilość wkrętów wytwarzanych w ciągu godziny przy użyciu frezarki wynosi 1 000 szt. Jak obliczyć wskaźnik wykorzystania potencjału produkcji frezarki, jeśli w czasie 8 godzin pracy na niej zrobiono 6 400 szt. wkrętów?

Wydatki na podstawowe wynagrodzenia członków zarządu firmy logistycznej klasyfikujemy jako koszty

Przedstawiony znak stosowany do oznakowania ładunku informuje o

System HACCP stosowany jest w zakładach zajmujących się produkcją i dystrybucją artykułów spożywczych. Celem wdrożenia tego systemu jest zapewnienie

W trakcie transportu środków ochrony roślin doszło do uszkodzenia opakowania. Substancja ta wdarła się do oka pracownika. Na czym polega udzielenie pierwszej pomocy poszkodowanemu?

Piekarnia otrzymała mąkę, którą dostarczył kierowca Jan Kowalski. Przyjął ją do magazynu magazynier Adam Nowak, aby w razie potrzeby wydawać ją do produkcji. Mąkę z magazynu do działu produkcji odbiera Marek Kowalski. Gotowe wyroby piekarnicze są transportowane do sklepów przez kierowcę Tomasza Majewskiego. Kto powinien złożyć podpis w rubryce oznaczonej "wydał" w dokumencie dotyczącym wewnętrznego rozchodu mąki (RW) w piekarni?

Strategia, która opiera się na planowaniu zapotrzebowania na materiały w oparciu o przewidywany popyt, aby zgromadzić niezbędne surowce do produkcji (zapasy) w jednym miejscu, to

Zbiór działań realizowanych przez wyznaczoną grupę pracowników, których celem jest zapewnienie klientom dostępu do produktów w odpowiedniej jakości, ilości, miejscu oraz czasie, odbywa się w obrębie

Jeśli całkowity koszt przechowywania wynosi 100 000 zł, a powierzchnia magazynu to 1 000 m2, to jaki jest wskaźnik kosztu utrzymania powierzchni magazynowej?

Oblicz powierzchnię modułu magazynu, w którym umieszczone są dwie palety o wymiarach 1,2 × 0,8 × 0,144 m (dł. × szer. × wys.) ustawione prostopadle bez zachowania przestrzeni na manipulację. Pomiędzy paletami znajduje się pas transportowy dla wózków o szerokości 2,5 m?

Metoda analizy, która umożliwia określenie zapasów wymagających szczególnej uwagi z powodu ich regularności i wartości zużycia, nazywana jest metodą

Oblicz czas potrzebny na przewóz przesyłki kurierskiej z punktu A do punktu B, gdy odległość pomiędzy tymi punktami wynosi 180 km, a średnia prędkość wynosi 75 km/h?

List przewozowy AWB potwierdza zawarcie umowy na transport w systemie

Zapas surowców w logistycznym łańcuchu dostaw występuje w różnych formach. W odniesieniu do materiałów, które przechodzą przez różne etapy produkcji, mamy do czynienia z zapasem

Zdefiniuj ilość towarów znajdujących się w firmie lub w łańcuchu dostaw, które nie są aktualnie wykorzystywane, ale są przeznaczone do dalszego przetworzenia lub sprzedaży, jako

Jaki typ produkcji jest wykorzystywany przez firmę, która wytwarza ograniczone ilości gotowych wyrobów w różnorodnym asortymencie na specjalne zamówienie klienta?

Jak obliczyć procent wykorzystania powierzchni składowej magazynu, który jest przystosowany do przechowywania 20 000 paletowych jednostek ładunkowych (pjł), gdy średnia liczba składowanych pjł wynosi 15 000?

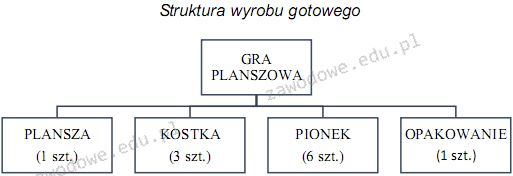

Przedsiębiorstwo otrzymało zamówienie na 1 500 gier planszowych. W magazynie wyrobów gotowych znajduje się 645 gier planszowych, a produkcja w toku wynosi 185 gier planszowych. Uwzględniając stan magazynowy, produkcję w toku oraz strukturę wyrobu gotowego oblicz, ile kostek brakujących do realizacji zamówienia gier planszowych, należy wydać z magazynu?

Obiekt przestrzenny z odpowiednią organizacją oraz infrastrukturą, który pozwala na przeładunek jednostek transportowych przy użyciu różnych środków transportu to

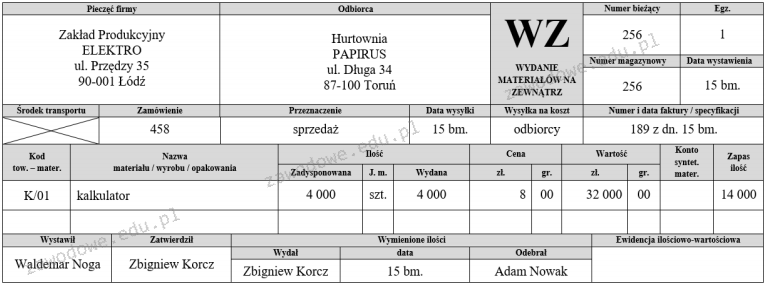

Ile wynosił stan magazynowy kalkulatorów przed wydaniem ich Hurtowni PAPIRUS na podstawie zamieszczonego dokumentu WZ?

Zakład produkujący blaty do stołów i kompletujący wszystkie elementy składowe wyrobów gotowych otrzymał zamówienie na wykonanie 500 stołów. Ile nóg należy zamówić u dostawcy, biorąc pod uwagę kompletację w toku i stan zapasów?

| Pozycja zapasu | Kompletacja w toku | Zapas w magazynie |

|---|---|---|

| Blat (szt.) | 100 | 20 |

| Noga (szt.) | 400 | 80 |

| Okucia metalowe (kpl) | 100 | 20 |

Producent odpadów opakowaniowych ma obowiązek ich rejestrowania oraz składania stosownych raportów za miniony rok kalendarzowy do marszałka województwa. Do którego dnia w miesiącu w bieżącym roku producent jest zobowiązany przekazać roczne sprawozdania w urzędzie marszałkowskim?

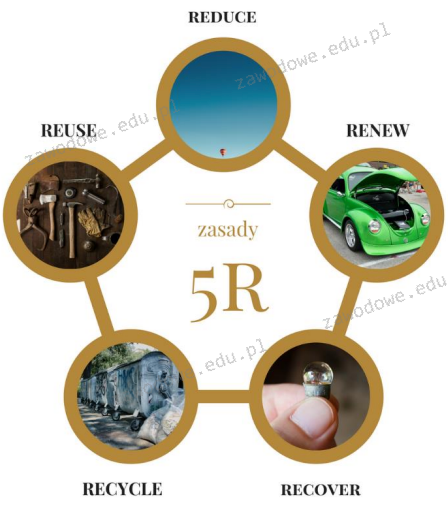

Przedstawiony schemat zasad 5R dotyczy

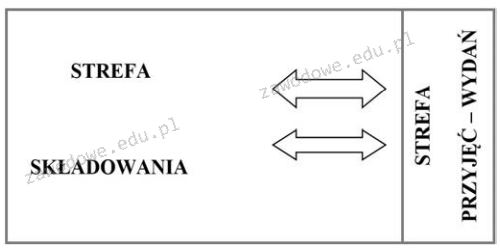

Jaki układ technologiczny magazynu przedstawiono na schemacie?

Który z podanych kodów jest wykorzystywany do identyfikacji logistycznej jednostki wysyłkowej?

Firma transportowa "TRANSPEKS" posiada następujący cennik usług transportowych:

- 1 do 10 palet: 2,20 zł/km,

- 11 do 21 palet: 2,80 zł/km.

Jaką kwotę zapłaci firma za transport 19 palet na trasie Poznań-Warszawa (268 km)?

Podstawowy moduł magazynowy to segment przestrzeni magazynowej, który obejmuje

Na którym rysunku przedstawiono hobok?

W celu przetransportowania partii towaru do jednego odbiorcy zaplanowano użycie czterech pojazdów. Z tego powodu nadawca ma wystawić

Oznaczenia przeciwpożarowe w magazynie to znaki

Samodzielne jednostki ekonomiczne nazywane węzłami logistycznymi, składające się z magazynów, terminali przeładunkowych oraz portów, połączone ze sobą siecią dróg tworzą

Opłata za usługi transportowe wynosi 2,44 zł/km brutto. Oblicz całkowity koszt usługi transportowej, jeżeli długość trasy to 150 km?