Pytanie 1

Zasada wolnych miejsc składowania opiera się na

Wynik: 25/40 punktów (62,5%)

Wymagane minimum: 20 punktów (50%)

Zasada wolnych miejsc składowania opiera się na

Surowce są magazynowane w celu zapewnienia

W magazynach, w celu przesyłania rozmaitych dokumentów w formie elektronicznej, zamiast ręcznego wprowadzania ich do bazy danych, używa się systemu

Znak umieszczony na opakowaniu towaru, który został przyjęty do magazynu, oznacza

Jaką minimalną liczbę stanowisk z owijarką do palet powinno się przewidzieć w magazynie działającym przez 16 godzin dziennie, gdzie planowane jest zabezpieczenie 960 paletowych jednostek ładunkowych (pjł) w ciągu doby, a średni czas obsługi jednej pjł przez owijarkę wynosi 5 minut?

Zapas awaryjny to zapas

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaką rolę odgrywają czynności przeładunkowe w globalnym funkcjonowaniu centrum logistycznego?

W tabeli przedstawiono koszty związane z funkcjonowaniem magazynu z podziałem na grupę kosztów zależnych od liczby realizowanych usług oraz koszty ponoszone przez przedsiębiorstwo niezależnie od wykonanych usług. Dokonana klasyfikacja dotyczy kosztów

| Koszty niezależne od liczby wykonanych usług | Koszty zależne od liczby wykonanych usług |

|---|---|

| - amortyzacja - opłaty czynszu - podatek od nieruchomości - składka ubezpieczenia majątkowego | - eksploatacja - serwis - zużycie materiałów - szkolenia personalu |

Grupa AX zapasów, która powstała w wyniku analizy ABC/XYZ z wykorzystaniem dwóch kryteriów, odznacza się

Strefa do kompletacji powinna być zlokalizowana pomiędzy strefami

Dokument, którego fragment przedstawiono, to

| Sprawa:…………… Odpowiadając na Waszą ofertę z dnia 25 marca 2008 rok, zamawiamy następujące napoje w butelkach 2-litrowych: 1. Napój brzoskwiniowy 100szt 2,10zł/szt 2) Napój kiwi 200szt 2,00zł/szt Dostawy zamówionych napojów oczekujemy zgodnie z warunkami oferty, na Wasz koszt i ryzyko w ciągu 14 dni od dnia przyjęcia zamówienia. |

Materiałem wytworzonym w trakcie procesu produkcyjnego z myślą o sprzedaży jest

W jakiej sieci dystrybucji producent wykonuje działalność dystrybucyjną bez zaangażowania wyspecjalizowanych zewnętrznych jednostek gospodarczych?

W dystrybucji owoców, gdy na każdym poziomie funkcjonuje wiele podmiotów, zgodnie z klasyfikacją poziomą dystrybucji mamy do czynienia z kanałem

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

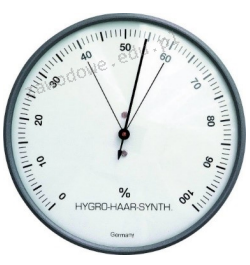

Na rysunku przedstawiono przyrząd do pomiaru

Magazyn jest przystosowany do przechowywania 2 120 paletowych jednostek ładunkowych (pjł). Na ogół w magazynie znajduje się 1 696 paletowych jednostek ładunkowych (pjł). Jakie jest współczynnikiem wykorzystania miejsc składowych w tym magazynie?

Magazynier zatrudniony w firmie na akord w określonym miesiącu przepracował 23 dni. W każdym dniu zrealizował 25 zamówień. Stawka za realizację pojedynczego zamówienia wynosi 8,50 zł. Jeśli magazynier w ciągu miesiąca zrealizuje więcej niż 500 zamówień, przysługuje mu premia w wysokości 10% obliczana od wynagrodzenia za pracę akordową. Oblicz wynagrodzenie magazyniera za ten miesiąc.

W sytuacji produkcji na zamówienie oraz konieczności zakupu materiału o znacznej wartości, rozwiązaniem na zmniejszenie wydatków na nabycie materiałów oraz koszty magazynowania jest system zamówień oparty na metodzie

Jakie są negatywne aspekty transportu drogowego?

Które urządzenie jest przedstawione na rysunku?

W tabeli przedstawiono koszty transportu w latach 2009-2010. Wskaźnik dynamiki tych kosztów w roku 2010 wyniósł

| Koszty transportu | 2009 r. | 2010 r. |

|---|---|---|

| 8 800 zł | 8 360 zł |

Zalecana ilość farby potrzebna na pomalowanie jednego stołu wynosi 0,2 litra. Nie planuje się zapasu bezpieczeństwa. Ile litrów farby trzeba zamówić, aby zrealizować zamówienie na 100 sztuk stołów, mając w magazynie: farbę - 3 litry oraz 45 pomalowanych stołów?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Zakład wytwórczy spełnia oczekiwania klientów, realizując montaż na zamówienie. W sytuacji, gdy na rynku występują silne firmy konkurencyjne oferujące zbliżony produkt, zasadne jest przesunięcie punktu rozdziału do

Rękojmia stanowi sposób dochodzenia odpowiedzialności w związku z

Aby skrócić czas realizacji zamówień od dostawców, należy

Kiedy towar z magazynu jest wysyłany na podstawie zapotrzebowania zgłaszanego przez klienta, oznacza to, że hurtownia stosuje strategię

Na przedstawionych rysunkach do wyrównania poziomów między rampą załadowczą a powierzchnią ładunkową pojazdu wykorzystano

Która forma działalności firmy umożliwia klientowi wpływanie na końcowy produkt dzięki możliwości wyboru różnych elementów wyrobu oraz ich dowolnej konfiguracji?

Dokument Wydanie zewnętrzne (WZ) odnosi się do przekazania wyrobów gotowych z magazynu producenta do magazynu klienta. Jakie dane należy wprowadzić w polu "Przeznaczenie" tego dokumentu?

Przedsiębiorca, który w toku świadczenia usług wprowadza odpady opakowaniowe do obiegu, jest zobowiązany do

Interakcje zachodzące między przedsiębiorstwem a konsumentem końcowym, często realizowane przez Internet, w której inicjatywa należy do firmy, określane są mianem

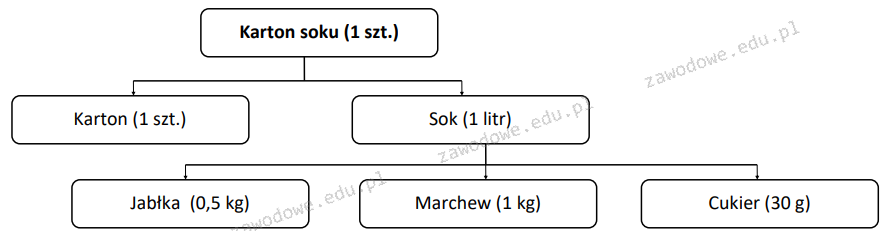

Korzystając z przedstawionego schematu, oblicz ile minimum kilogramów jabłek oraz marchwi należy zamówić, aby przedsiębiorstwo produkcyjne mogło zrealizować zamówienie na 1 500 sztuk soku w kartonie, jeżeli w magazynie znajduje się 150 szt. wyrobu gotowego oraz 13 kg jabłek.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Opakowanie właściwie dopasowane do wyrobu powinno chronić oraz zabezpieczać go przed uszkodzeniami mechanicznymi, które obejmują między innymi

Który typ regału przedstawiono na rysunku?

Formuła Wilsona umożliwia wyznaczenie

Przedstawione w tabeli stawki taryfowe mają charakter

| Odległość w km | Obszar 1 | Obszar 2 | Obszar 3 |

|---|---|---|---|

| 10 | 150 | 155 | 185 |

| 20 | 228 | 231 | 245 |

| 30 | 240 | 265 | 280 |

| 40 | 285 | 290 | 330 |

| 50 | 340 | 355 | 398 |