Pytanie 1

Ile palet o wymiarach 1200 x 800 x 144 mm jest potrzebnych do utworzenia ładunku złożonego z 72 kartonów wymiarach 400 x 400 x 400 mm każdy, jeśli maksymalna wysokość paletowej jednostki ładunkowej (pjł) wynosi 1600 mm?

Wynik: 32/40 punktów (80,0%)

Wymagane minimum: 20 punktów (50%)

Ile palet o wymiarach 1200 x 800 x 144 mm jest potrzebnych do utworzenia ładunku złożonego z 72 kartonów wymiarach 400 x 400 x 400 mm każdy, jeśli maksymalna wysokość paletowej jednostki ładunkowej (pjł) wynosi 1600 mm?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Przedstawiona nalepka umieszczona na opakowaniu oznacza

Na podstawie kryterium lokalizacji, magazyny logistyczne klasyfikowane są na magazyny:

Fragment Instrukcji wysyłkowej - eksport przedstawia część informacji dotyczących wysyłki towarów. Wskaż, której stacji dla przesyłek nie podano

| INSTRUKCJA WYSYŁKOWA – EKSPORT | |

|---|---|

| ........ | ........ |

| ........ | ........ |

| Opis ładunku: Dostawy wagonowe: towar należy wysłać do portu, aby nadszedł w dni robocze, tj. od poniedziałku do piątku, nr kontraktu oraz specyfikacji podany w instrukcji | |

| Stacja przeznaczenia: dla przesyłek morskich - Gdynia XXXXXXX- dla przesyłek drobnicowych - Gdynia XXXXXXX dla przesyłek wagonowych - Gdańsk XXXXXXX - dla przesyłek morskich - Gdańsk XXXXXXX | |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Z produkcji do magazynu dostarczono 100 sztuk gotowego wyrobu. W celu potwierdzenia tego zdarzenia w firmie należy sporządzić dokument

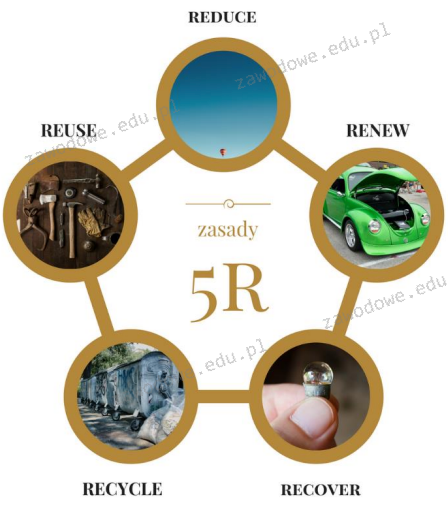

Przedstawiony schemat zasad 5R dotyczy

Przykładem przyjęcia z zewnątrz jest przyjęcie do magazynu

Zorganizowany ciąg działań związanych z zapewnieniem zasobów to

Jak nazywa się metoda termicznego przekształcania odpadów w warunkach beztlenowych?

Produkty charakteryzujące się wysoką sprzedażą ilościową oraz niskim błędem prognoz według klasyfikacji ABC/XYZ zaliczają się do grupy towarów

Która zasada inwentaryzacji wskazuje, że określony stan składników majątku firmy powinien być zgodny z rzeczywistością?

Jakie elementy wchodzą w skład obszaru portowego?

W ciągu jednego miesiąca firma wytwarza i sprzedaje 100 sztuk produktów gotowych. Jeśli koszty zmienne dla tego przepływu wynoszą 20 zł/szt., a koszty stałe to 500 zł, to całkowity koszt wynosi

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W jednym kartonie znajduje się 20 butelek, a na jednej palecie jest 34 kartony. Ile miejsc paletowych w magazynie powinno zostać zarezerwowanych dla 4 080 butelek?

W przedsiębiorstwie poziom zapasu rotacyjnego zależy

Który dokument jest używany do rejestrowania danych dotyczących realizacji indywidualnych operacji technologicznych w trakcie wykonywania zlecenia produkcyjnego?

Znak umieszczony na samochodzie przeznaczonym do transportu towarów niebezpiecznych oznacza, że transportowane materiały są

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Zakład zajmujący się produkcją soku jabłkowego ma wybrać najlepszego dostawcę jabłek. Z którym dostawcą zakład powinien nawiązać współpracę, biorąc pod uwagę podane kryteria doboru wraz z wagami oraz przydzielone punkty w skali od 1 do 6, gdzie 1 punkt oznacza najniższą, a 6 punktów najwyższą ocenę?

| Dostawca | Kryteria doboru | |||

|---|---|---|---|---|

| Jakość produktu (waga 0,3) | Cena produktu (waga 0,3) | Wielkość dostawy (waga 0,2) | Forma płatności (waga 0,2) | |

| A. | 4 | 5 | 6 | 3 |

| B. | 4 | 4 | 3 | 4 |

| C. | 5 | 5 | 5 | 5 |

| D. | 6 | 4 | 5 | 3 |

Średni miesięczny popyt w przedsiębiorstwie PXM na asortyment sportowy wyniósł 550 sztuk. Największym zainteresowaniem cieszyło się zapotrzebowanie wynikłe w II tygodniu badanego miesiąca na piłkę siatkową, które wyniosło 650 sztuk, a najmniejszym zainteresowaniem cieszyły się piłki do koszykówki - 80 sztuk w tygodniu IV badanego miesiąca. Ustal wskaźnik sezonowości na tydzień II i IV.

| II tydzień | IV tydzień | |

|---|---|---|

| A. | 1,18 | 0,15 |

| B. | 1,18 | 0,13 |

| C. | 1,11 | 0,11 |

| D. | 1,10 | 0,10 |

Przekształcenie dużych partii towarów o jednolitym asortymencie w różnorodne zestawy, które odpowiadają aktualnym wymaganiom odbiorcy, nazywa się

Jaki dokument powinien zostać wydany w przypadku przeniesienia wyrobu gotowego z magazynu A do magazynu B w jednym przedsiębiorstwie?

Organizowanie, monitorowanie oraz nadzorowanie zarówno dostaw surowców, jak i komponentów do produkcji, stanowi zadanie działu

Zapasy buforowe są też określane jako zapasy

Ocena kompletności dostaw odbywa się przy użyciu wskaźnika:

Czym jest bramka RFID?

Wycena wydania towarów w magazynie, zgodnie z metodą FIFO, wskazuje, że w pierwszej kolejności z danego asortymentu są wydawane produkty

Analiza ABC na podstawie liczby pobrań umożliwia klasyfikację towarów na różne kategorie oraz ich odpowiednie usytuowanie. Towary grupy A, które są najczęściej pobierane, lokowane są

Zaletą ekologiczną opakowania jest

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakie wydatki niematerialne są związane z funkcjonowaniem magazynu?

Transportem, który nie wchodzi w skład transportu kolejowo-drogowego, jest transport

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Zasada handlowa zawarta w kontrakcie między stronami, definiująca obowiązek sprzedającego do udostępnienia towaru kupującemu na terenie odbiorcy (np. w zakładzie), określana jest terminem

W czasie inwentaryzacji w magazynie odkryto:

− brak 120 szt. konfitury truskawkowej po 2,50 zł/szt.,

− nadwyżkę 90 szt. konfitury wiśniowej po 2,60 zł/szt.

Komisja inwentaryzacyjna postanowiła zrekompensować niedobór konfitury truskawkowej nadwyżką konfitury wiśniowej. Wartość rekompensaty zgodnie z zasadą mniejsza ilość – niższa cena wyniesie?

Z punktu widzenia zasięgu, infrastrukturę lotniskową tworzą porty

Magazyn funkcjonuje przez 6 dni w tygodniu przez cały rok (52 tygodnie). W ciągu roku do magazynu przyjęto 13 520 paletowych jednostek ładunkowych (pjł), a wydano 10 816 pjł. Jaki jest średni dzienny obrót paletowymi jednostkami ładunkowymi w tym magazynie?