Pytanie 1

Jaka sytuacja występuje w systemie produkcyjnym, gdy punkt o najniższych możliwościach produkcji ogranicza przepływ towarów oraz materiałów, jednocześnie ustalając granice wydajności dla całego systemu produkcyjnego?

Wynik: 30/40 punktów (75,0%)

Wymagane minimum: 20 punktów (50%)

Jaka sytuacja występuje w systemie produkcyjnym, gdy punkt o najniższych możliwościach produkcji ogranicza przepływ towarów oraz materiałów, jednocześnie ustalając granice wydajności dla całego systemu produkcyjnego?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W jakim rodzaju produkcji można spotkać uniwersalny park maszynowy?

Jaki jest wskaźnik rotacji zapasów, jeśli miesięczny popyt wynosi 24 000 sztuk, a przeciętny stan zapasów to 4 000 sztuk?

Firma korzystająca z MRP jest firmą planującą zapotrzebowanie

Dokumentem, który potwierdza przyjęcie materiałów do magazynu od dostawcy, jest

Właściwością składowania rzędowego w systemach regałowych jest

Jedną z korzyści krótkiego łańcucha dystrybucji jest

Zgodnie z regułą priorytetu LIFO (Last In First Out) kolejność realizacji zadań jest następująca

| Zadanie | Kolejność przyjęcia |

|---|---|

| a | 2 |

| b | 4 |

| c | 3 |

| d | 1 |

Przedsiębiorstwo pakuje wytwarzane wyroby do puszek stalowych. W ciągu jednego roku wprowadziło na rynek 248 ton opakowań stalowych. Korzystając z tabeli, w której zamieszczono fragment ustawy o gospodarce opakowaniami i odpadami opakowaniowymi ustal, ile kilogramów opakowań ze stali powinno przedsiębiorstwo poddać recyklingowi.

| Ustawa z dnia 13 czerwca 2013 r. o gospodarce opakowaniami i odpadami opakowaniowymi | |||

| Załącznik nr 1 docelowy poziom odzysku i recyklingu odpadów opakowaniowych | |||

| Poz. | Odpady opakowaniowe powstałe z/ rodzaj opakowań | Poziom w % | |

| odzysk | recykling | ||

| 1. | opakowań razem | 61 | 56 |

| 2. | opakowań z tworzyw sztucznych | – | 23,5 |

| 3. | opakowań z aluminium | – | 51 |

| 4. | opakowań ze stali, w tym z blachy stalowej | – | 51 |

| 5. | opakowań z papieru i tektury | – | 61 |

| 6. | opakowań ze szkła | – | 61 |

| 7. | opakowań z drewna | – | 16 |

Zakład produkujący komputery przenośne otrzymał zamówienie na wykonanie 60 szt. komputerów. Ustal, ile procesorów powinien zamówić zakład produkcyjny, aby zamówienie zostało zrealizowane. Weź pod uwagę zapas w magazynie i stan produkcji w toku.

| Pozycja w kartotece magazynowej | Zapas w magazynie w szt. | Produkcja w toku w szt. |

|---|---|---|

| Karta graficzna | 80 | 10 |

| Czytnik karty pamięci | 130 | 5 |

| Procesor | 35 | - |

| Akumulator | 35 | - |

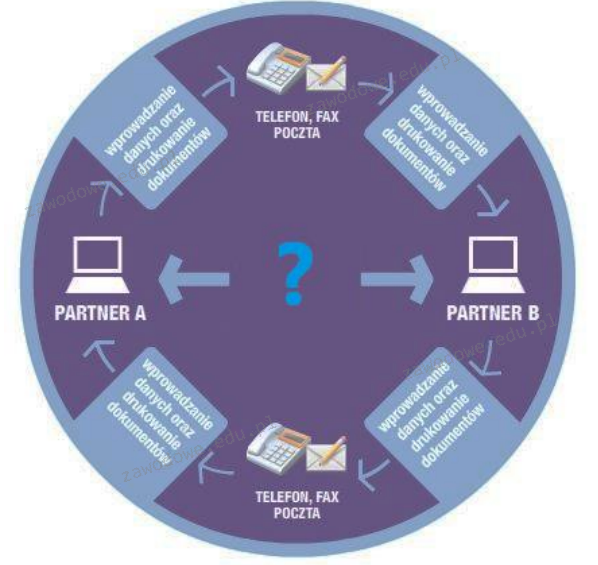

Który system wymiany danych, usprawniający tradycyjny przepływ informacji i dokumentów, oznaczono znakiem zapytania na przedstawionym schemacie?

Aby poprawić standardy usług spedycyjnych oraz dostosować się do przepisów prawa, Polska Izba Spedycji i Logistyki rekomenduje stosowanie Ogólnych Polskich Warunków Spedycyjnych. Do wdrożenia tych zasad wymagane jest

Kierowca ciężarówki, który obsługuje cysternę, podczas wykonywania zadań transportowych dostrzegł wyciek przewożonego materiału (kwasu żrącego). O tym zdarzeniu w pierwszej kolejności powinien poinformować

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakie są wymiary palety EUR?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Pojemność strefy składowania wynosi 460 paletowych jednostek ładunkowych (pjł). Długość stref składowania, przyjęć i wydań łącznie osiąga 44 m, a szerokość tych stref to 11,5 m. Jaki jest wskaźnik wykorzystania powierzchni użytkowej w magazynie?

Dokumentem używanym do potwierdzenia transferu towarów lub materiałów między własnymi magazynami jest dokument

Zapasami, które są tworzone z powodu ryzyka wystąpienia nieoczekiwanych zdarzeń w celu utrzymania ciągłości produkcji, są zapasy

RFID to technologia, która pozwala na monitorowanie przepływu towarów na podstawie

System lokalizacji towarów w magazynie, który zakłada umieszczanie najczęściej pobieranych artykułów w bliskiej odległości od strefy wydań, natomiast pozycje asortymentowe rzadko pobierane są umieszczane dalej w strefie składowania, odpowiada kryterium

Ile należy zapłacić firmie transportowej TRANS za przewóz 24 palet na trasie 180 km?

| Cennik firmy transportowej TRANS | |

|---|---|

| Ilości palet szt. | Cena zł/km |

| 1 ÷ 10 | 3,50 |

| 11 ÷ 20 | 4,20 |

| 21 ÷ 32 | 4,50 |

MRP to system informatyczny związany z planowaniem

Jak bardzo ładunek może wystawać poza krawędź palety maksymalnie?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Ile sztuk opakowań o wymiarach 400x200 mm można umieścić w jednej warstwie na palecie EUR (1200 x 800 x 144 mm)?

Aby skrócić czas realizacji zamówień od dostawców, należy

Czym jest strategia "Pull"?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W tabeli przedstawiono dane o optymalnej wielkości i dynamice dostaw siewników dostarczanych w latach 2000 - 2004 do firmy zajmującej się sprzedażą sprzętu rolniczego. Określ metodę analizy, którą zastosowano przy obliczaniu wskaźników dynamiki.

| Lata | Optymalna wielkość partii dostawy w szt. | Wskaźnik dynamiki % |

|---|---|---|

| 2000 | 54 | - |

| 2001 | 60 | 111 |

| 2002 | 71 | 118 |

| 2003 | 77 | 108 |

| 2004 | 94 | 122 |

Tabela przedstawia cennik usług przewozowych. Na jego podstawie ustalono, że wartość netto usługi przewozu 10 t artykułów głęboko mrożonych na odległość 100 km wynosi

| CENY JEDNOSTKOWE NETTO w PLN | ||

| Rodzaj towaru | Waga ładunku | Stawka za 1 km ładowny |

| 1. Towary neutralne | 1 000 – 2 999 kg | PLN 1,90 |

| 3 000 – 5 999 kg | PLN 2,10 | |

| 6 000 – 14 999 kg | PLN 2,40 | |

| 15 000 – 24 000 kg | PLN 2,80 | |

| 2. Towar niebezpieczne oraz wymagające kontrolowanej temperatury | 1 000 – 2 999 kg | PLN 2,40 |

| 3 000 – 5 999 kg | PLN 2,70 | |

| 6 000 – 14 999 kg | PLN 2,90 | |

| 15 000 – 24 000 kg | PLN 3,10 | |

Metoda, w ramach której najkrócej przechowywane zapasy w magazynie są wydawane w pierwszej kolejności, to

Na podstawie danych zaplanuj koszty pracy pracowników magazynu

| Rodzaj kosztu | Przewidywana liczba pracowników | Przewidywana liczba godzin pracy na jednego pracownika [rbh] | Przewidywana liczba dni pracy w miesiącu [dni] | Przewidywana stawka na godzinę pracy [zł/rbh] | Koszty pracy [zł] |

|---|---|---|---|---|---|

| Płace bezpośrednie pracowników fizycznych | 8 | 8 | 20 | 20 | ......... |

| Płace pośrednie kierownika magazynu | 2 | 8 | 20 | 30 | ............ |

Który dokument jest używany do rejestrowania danych dotyczących realizacji indywidualnych operacji technologicznych w trakcie wykonywania zlecenia produkcyjnego?

Klient zrealizował zakup 220 sztuk towarów w cenie 35,00 zł/szt. netto. Produkty te podlegają 23% VAT. Jaką całkowitą kwotę brutto będzie zawierała faktura dla klienta?

Głównym zamiarem udzielania pierwszej pomocy nie jest

Obowiązki pracownika wynikające z regulaminu pracy, za które ponosi on odpowiedzialność, określamy mianem odpowiedzialności

Jaka metoda zabezpieczania ładunku uniemożliwia jego przemieszczanie w opakowaniu?