Pytanie 1

Do systemów regałowych, których elementy konstrukcyjne są dostosowane do specyficznych właściwości składowanych produktów oraz technologii magazynowania, kwalifikują się regały

Wynik: 29/40 punktów (72,5%)

Wymagane minimum: 20 punktów (50%)

Do systemów regałowych, których elementy konstrukcyjne są dostosowane do specyficznych właściwości składowanych produktów oraz technologii magazynowania, kwalifikują się regały

Firma zrealizowała zlecenie na dostarczenie towaru do klienta w pięciu partiach. Czas ich dostarczenia wynosił odpowiednio: 8 godzin, 7 godzin, 9 godzin, 7 godzin oraz 9 godzin. Przy planowaniu dostaw na kolejny okres przyjęto, że norma długości średniego cyklu dostawy wyniesie

Wydatki związane z zatrudnieniem pracowników w magazynie oraz amortyzacją sprzętu magazynowego są klasyfikowane jako koszty

Główną cechą systemu zaopatrzenia Just in Time jest

Firma przeprowadziła analizę stanu zapasów trzech kluczowych kategorii produktów. Pierwsza grupa to 20%, druga - 30%, a trzecia - 50% pozycji asortymentowych dostępnych w ofercie. W celu realizacji badania zastosowano

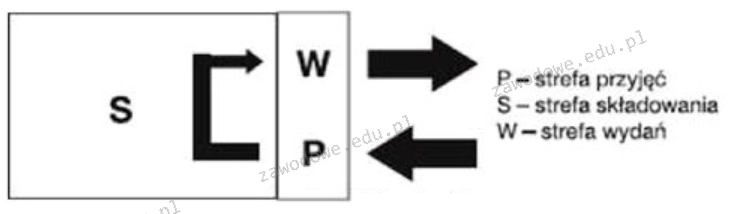

Który rodzaj układu technologicznego przepływu w magazynie został przedstawiony na rysunku?

Zapasy powstające w wyniku systematycznego powtarzania cyklu to zapasy

Który dokument dotyczący magazynu zawiera informacje o dwóch przedsiębiorstwach?

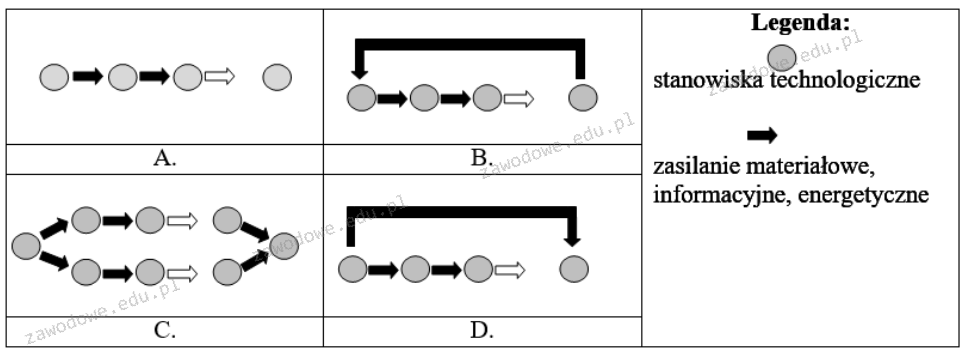

Na którym rysunku przedstawiono proces produkcyjny w strukturze równoległej?

W strefie przechowywania w magazynie znajduje się 200 miejsc. Materiały są rozmieszczane zgodnie z klasyfikacją ABC, a liczba miejsc dla materiałów z grupy A, grupy B i grupy C wynosi odpowiednio

Firma logistyczna nabyła pojazd, który jest wyposażony w dwa znaki ostrzegawcze stojące, środki osobistej ochrony oraz sprzęt do ochrony układu oddechowego, planując transporty.

Średni miesięczny popyt w przedsiębiorstwie PXM na asortyment sportowy wyniósł 550 sztuk. Największym zainteresowaniem cieszyło się zapotrzebowanie wynikłe w II tygodniu badanego miesiąca na piłkę siatkową, które wyniosło 650 sztuk, a najmniejszym zainteresowaniem cieszyły się piłki do koszykówki - 80 sztuk w tygodniu IV badanego miesiąca. Ustal wskaźnik sezonowości na tydzień II i IV.

| II tydzień | IV tydzień | |

|---|---|---|

| A. | 1,18 | 0,15 |

| B. | 1,18 | 0,13 |

| C. | 1,11 | 0,11 |

| D. | 1,10 | 0,10 |

Który rodzaj z wymienionych skrzyń należy zastosować do transportu 96 szt. ładunku o wymiarach 30 x 15 x 15 cm (dł. x szer. x wys.), jeżeli ładunek będzie ułożony w skrzyniach w 4 warstwach?

| Wymiary wewnętrzne | Skrzynia 1. | Skrzynia 2. | Skrzynia 3. | Skrzynia 4. |

|---|---|---|---|---|

| długość | 600 mm | 620 mm | 100 cm | 100 cm |

| szerokość | 320 mm | 300 mm | 35 cm | 40 cm |

| wysokość | 400 mm | 550 mm | 55 cm | 62 cm |

| Liczba sztuk w magazynie | 4 | 3 | 5 | 4 |

Dostawcy, analizując stan zapasów u swoich klientów w oparciu o przewidywania dotyczące sprzedaży, stosują w tym celu system

Ile minimalnie wozów podsiębiernych, które transportują jeden kontener, powinien mieć terminal kontenerowy, zdolny do obsługi 60 kontenerów w ciągu godziny, przy założeniu, że średni czas pracy wozu podsiębiernego (podjazd po kontener, załadunek, transport, rozładunek) wynosi 5 minut?

W dystrybucji owoców, gdy na każdym poziomie funkcjonuje wiele podmiotów, zgodnie z klasyfikacją poziomą dystrybucji mamy do czynienia z kanałem

Jakie są wymiary palety EUR?

Dokument generowany w związku z przekazaniem materiałów do użytku wewnętrznego w przedsiębiorstwie to

Przedstawiony znak oznacza nakaz stosowania ochrony

Koszty, które nie zmieniają się niezależnie od wzrostu czy spadku wielkości produkcji, określamy jako koszty

W magazynie trasy wózków widłowych poruszających się po drogach transportowych często się krzyżują. W trosce o bezpieczeństwo ruchu wprowadzono zasadę pierwszeństwa dla wózka.

Który wózek widłowy powinien zastosować magazynier w celu umieszczenia paletowej jednostki ładunkowej w gnieździe regałowym na wysokości 1,9 metra?

Producent odpadów opakowaniowych ma obowiązek ich rejestrowania oraz składania stosownych raportów za miniony rok kalendarzowy do marszałka województwa. Do którego dnia w miesiącu w bieżącym roku producent jest zobowiązany przekazać roczne sprawozdania w urzędzie marszałkowskim?

Jaka sytuacja występuje w systemie produkcyjnym, gdy punkt o najniższych możliwościach produkcji ogranicza przepływ towarów oraz materiałów, jednocześnie ustalając granice wydajności dla całego systemu produkcyjnego?

Firma otrzymała zlecenie na 200 paletowych jednostek ładunkowych skrzynek z napojami w szklanych butelkach. Skrzynki z napojami są układane na paletach w 7 poziomach, po 4 skrzynki w każdym poziomie. Ile butelek będzie potrzebnych do wykonania zamówienia, jeśli w jednej skrzynce znajduje się 24 butelki?

Zapasami, które są tworzone z powodu ryzyka wystąpienia nieoczekiwanych zdarzeń w celu utrzymania ciągłości produkcji, są zapasy

Do kluczowych zalet wprowadzenia systemów informatycznych w procesie dystrybucji należy

Opakowanie produktów dopuszczonych do handlu, które zawiera: informacje o masie jednostkowej produktu, kod kreskowy oraz znaki ostrzegawcze, pełni rolę

Zgodnie z zasadą efektywnego gospodarowania odpadami, firma zajmująca się logistyką w branży meblarskiej podjęła działania mające na celu

Na początku miesiąca w magazynie stolarni znajdowało się 1 500 sztuk desek. W trakcie miesiąca zakupiono 9 000 sztuk desek. Produkcja w stolarni odbywa się przez 25 dni w miesiącu. Oblicz nadmiar zapasu desek w danym miesiącu, jeśli dzienne zapotrzebowanie produkcyjne wynosi 300 sztuk desek?

Małe wielkości zamówień i częste dostawy materiałów do produkcji powodują

|

|

| A. | B. |

|

|

| C. | D. |

Logistyka zajmuje się procesami wyboru dostawców oraz zarządzania zapasami, biorąc pod uwagę ograniczenia rynkowe

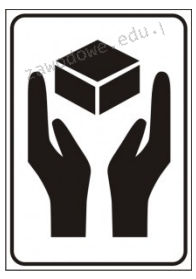

Przedstawiony znak manipulacyjny umieszczony na opakowaniu informuje, że jest to ładunek, który

W w pełni zautomatyzowanym magazynie wysokiego składowania, ładunki umieszczane są na półkach przy użyciu

Wyznacz wskaźnik poziomu obsługi klienta, zakładając, że w magazynie zarejestrowano łączną ilość wydań na poziomie 20 000 sztuk, z czego: liczba prawidłowych wydań wyniosła 18 000 sztuk, a liczba błędnych wydań to 2 000 sztuk?

Skrót, który odnosi się do systemu informacyjnego wspierającego procesy związane z rozmieszczaniem towarów w magazynach oraz zarządzaniem tymi magazynami, to

Jakie urządzenie modyfikuje kierunek transportu materiału na automatycznej linii montażowej?

W trakcie pakowania przetworów owocowych w szklanych opakowaniach, pracownicy spedycji mogą być narażeni na

System, który oferuje elektroniczną bazę danych do wymiany standardowych dokumentów, to

Przedstawiony na zdjęciu wózek widłowy stosuje się do przewożenia i podnoszenia ładunku