Pytanie 1

Informatyczny system używany do kontrolowania obiegu zapasów w magazynie to

Wynik: 13/40 punktów (32,5%)

Wymagane minimum: 20 punktów (50%)

Informatyczny system używany do kontrolowania obiegu zapasów w magazynie to

Który rodzaj przenośnika przedstawia rysunek?

Który z dokumentów stanowi wniosek o wszczęcie postępowania celnego?

Maszyny oraz urządzenia uniwersalne, które mają zdolność do wytwarzania dowolnych wyrobów z konkretnej kategorii przedmiotów, znajdują zastosowanie w produkcji

Seryjny numer przesyłki oznacza się skrótem

Zarządzanie obiegiem materiałów oraz surowców w kontekście procesu produkcji dotyczy przepływów fizycznych pomiędzy

Cykl produkcyjny to okres, który trwa

Obszar rachunkowości, którego celem jest analiza oraz dostarczanie informacji kierownictwu organizacji dotyczących struktury pracy i realizacji zadań związanych z działalnością gospodarczą, określamy jako

Przedstawiony obok znak w przedsiębiorstwie logistycznym oznacza

Zespół jednostek handlowych, stworzony w celu magazynowania, przewozu oraz dla identyfikacji i monitorowania w łańcuchu dostaw, to jednostka

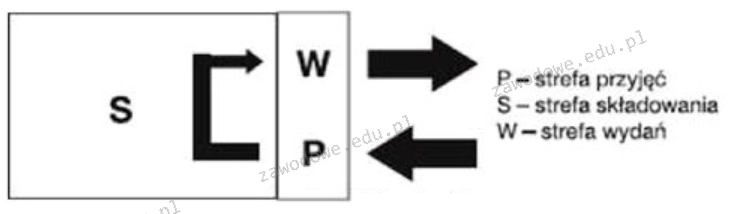

Który rodzaj układu technologicznego przepływu w magazynie został przedstawiony na rysunku?

Podstawowy moduł magazynowy to segment przestrzeni magazynowej, który obejmuje

Stosowanie optymalnej wielkości zamówienia prowadzi do

Towary o niskiej rotacji w magazynie umieszcza się

Jaki będzie koszt transportu 30 paletowych jednostek ładunkowych (pjł) o wymiarach 1 200 × 800 × 500 mm (dł. x szer. x wys.), jeśli stawka za przewóz 1 m3 ładunku wynosi 150,00 zł?

Podczas załadunku samochodu pracownik doznał kontuzji z podejrzeniem uszkodzenia kręgosłupa. Jakie działania należy podjąć w celu udzielenia pierwszej pomocy poszkodowanemu przed przybyciem karetki?

Przedstawiony znak graficzny umieszczony na opakowaniu towaru oznacza

Wyznacz, jaki jest czas przestoju w procesie produkcji, jeśli wskaźnik wydajności produkcji wynosił 95%, a całkowity czas pracy w danym okresie obliczeniowym wyniósł 180 godzin?

Produkcja, która opiera się na częstych i niewielkich dostawach, redukcji zapasów oraz krótkich okresach realizacji zamówień, wpisuje się w założenia jakiej strategii?

Czym jest opakowanie jednostkowe?

Na podstawie liczby podmiotów w jednym etapie kanału dystrybucji wyróżniamy kanały

Do zalet wprowadzenia systemu informatycznego do zarządzania magazynem (MSI) należy

Rysunek przedstawia

Jakie są łączne koszty logistyczne firmy przy założeniu, że:

- wydatki na pracę oraz zużycie czynników produkcji wynoszą 1 000 zł

- koszty finansowe osiągają 350 zł

- straty wyjątkowe wynoszą 210 zł

?

Zapas surowców w logistycznym łańcuchu dostaw występuje w różnych formach. W odniesieniu do materiałów, które przechodzą przez różne etapy produkcji, mamy do czynienia z zapasem

Podkłady to urządzenia, które pozwalają na przechowywanie asortymentów

Metoda FIFO odnosi się do zasady wydawania towarów z magazynu, która opiera się na

Proces tworzenia jednostkowej jednostki ładunkowej z jednostki zbiorczej nazywamy

W strategii działania dystrybucji masowej, aby zapewnić dotarcie produktu do jak największej liczby konsumentów, stosuje się odpowiednie kanały dystrybucji

Obiekt magazynowy to miejsce ogrodzone, utwardzone, które nie jest osłonięte

Sieć dyskontów planuje oszacowanie zapotrzebowania na soki owocowe oraz warzywne, które mają okres przydatności wynoszący 3 dni. Odbierając towar od nowego dostawcy, przestrzega zasady utrzymywania zapasów na poziomie sprzedaży. Jaką zasadę zapasów zastosuje przy zamawianiu tego asortymentu?

Do konstrukcji magazynowych półotwartych zalicza się

Materiały, które najczęściej są wykorzystywane w procesie produkcji, powinny być przechowywane w magazynie producenta jak najbliżej strefy

W magazynie doszło do uszkodzenia przewożonego szkła. Pracownik doznał rany dłoni, w której pozostał widoczny kawałek szkła. Jakie działania należy podjąć w celu udzielenia pierwszej pomocy poszkodowanemu?

Wykorzystanie metody FIFO w magazynach implikuje, że jako pierwsze wydawane są produkty, które

Zorganizowanie 30 palet, każda zawierająca 100 kartonów, przy kosztach układania 0,20 zł za karton, kosztuje

Zapas sezonowy powstaje, gdy

Zarządzaniem nazywamy procesy związane z planowaniem, organizowaniem i kontrolowaniem poziomu zapasów, które dana jednostka gospodarcza utrzymuje

Firma zajmująca się dostawami na rynek krajowy nie dysponuje własnym zapleczem transportowym. Wraz z innymi firmami zawarła umowę o współpracy z przedsiębiorstwem transportowym. Opisane działania stanowią przykład

Ile należy zapłacić firmie transportowej TRANS za przewóz 24 palet na trasie 180 km?

| Cennik firmy transportowej TRANS | |

|---|---|

| Ilości palet szt. | Cena zł/km |

| 1 ÷ 10 | 3,50 |

| 11 ÷ 20 | 4,20 |

| 21 ÷ 32 | 4,50 |