Pytanie 1

Po zakończeniu powodzi w magazynie należy przeprowadzić inwentaryzację

Wynik: 31/40 punktów (77,5%)

Wymagane minimum: 20 punktów (50%)

Po zakończeniu powodzi w magazynie należy przeprowadzić inwentaryzację

Na podstawie danych zaplanuj koszty pracy pracowników magazynu

| Rodzaj kosztu | Przewidywana liczba pracowników | Przewidywana liczba godzin pracy na jednego pracownika [rbh] | Przewidywana liczba dni pracy w miesiącu [dni] | Przewidywana stawka na godzinę pracy [zł/rbh] | Koszty pracy [zł] |

|---|---|---|---|---|---|

| Płace bezpośrednie pracowników fizycznych | 8 | 8 | 20 | 20 | ......... |

| Płace pośrednie kierownika magazynu | 2 | 8 | 20 | 30 | ............ |

Główną cechą systemu zaopatrzenia Just in Time jest

Firma, która stosuje w zarządzaniu zapasami metodę, w której dostawca dokonuje zamówień na towary w imieniu odbiorcy, ponosi pełną odpowiedzialność za zapewnienie dostępności towaru i wykorzystuje system

Zakłady produkujące rowery, otrzymały zamówienie na wykonanie 1 000 rowerów. Biorąc pod uwagę stan zapasów i produkcji w toku ustal, ile kół rowerowych tylnych powinno zamówić przedsiębiorstwo aby zrealizować zamówienie.

| Pozycja zapasu w kartotece magazynowej | Produkcja w toku w szt. | Zapas w magazynie w szt. |

|---|---|---|

| Koła tylne | - | 600 |

| Koła przednie | - | 1 100 |

| Piasta tylna | 200 | 1 800 |

| Piasta przednia | 600 | 400 |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Przeładunek, który polega na przekształceniu dużych, jednorodnych partii towarów na wiele różnorodnych pakietów asortymentowych, dostosowanych do wymagań konsumentów, określany jest jako

W pierwszym kwartale firma logistyczna poniosła wydatki rzędu 120 000 zł związane z zatrudnieniem 100 osób. W drugim kwartale przewiduje się redukcję zatrudnienia o 20%. Jeśli łączny koszt zatrudnienia nie ulegnie obniżeniu, to średni koszt zatrudnienia jednego pracownika w II kwartale wyniesie?

Analiza ABC, oparta na częstości pobrań, umożliwia klasyfikację towarów w grupy oraz ich odpowiednie rozmieszczenie. Towary z grupy A, które są najczęściej pobierane, powinny być umieszczane

Firma przewozowa zrealizowała usługę, za którą wystawiła fakturę na kwotę 18 450 zł brutto. Stawka VAT na usługi przewozowe wynosi 23%. Jaką kwotę netto stanowi ta usługa?

Jaki system informatyczny jest używany do zarządzania obiegiem zapasów w magazynach?

Jeżeli na opakowaniu umieszczono zamieszczony znak graficzny, oznacza to, że dany produkt należy chronić przed

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Magazyn o wysokości składowania 520 centymetrów, zgodnie z danymi zawartymi w tabeli, należy do magazynów

| Podział magazynów ze względu na wysokość składowania | |

|---|---|

| Rodzaj magazynu | Wysokość składowania zapasów [m] |

| Niskiego składowania | do 4,2 |

| Średniego składowania | od 4,2 do 7,2 |

| Wysokiego składowania | od 7,2 do 25 |

| Bardzo wysokiego składowania | ponad 25 |

Regały o konstrukcji ramowej lub wspornikowej, w których przechowywanie odbywa się bezpośrednio na elementach konstrukcyjnych - belkach poprzecznych, ramach bądź podporach, to typ regału

Metoda Just In Time opiera się na koncepcji zarządzania Kaizen, która polega na

Jakie działania wchodzą w skład funkcji logistycznych realizowanych w centrum logistycznym?

Centrum dystrybucji poniosło miesięczne wydatki na transport w wysokości 100 000 zł oraz na utrzymanie zapasów w wysokości 800 000 zł. W kolejnym miesiącu prognozuje się, że koszty transportu wzrosną o 5%, podczas gdy wydatki na utrzymanie zapasów pozostaną bez zmian. Jakie będą łączne koszty transportu i utrzymania zapasów w nadchodzącym miesiącu?

Na podstawie danych zawartych w tabeli, oblicz procentowy udział opóźnionych dostaw w łącznej liczbie dostaw w roku 2013.

| Lata | Łączna liczba dostaw | Liczba dostaw nieopóźnionych | Liczba dostaw opóźnionych |

|---|---|---|---|

| 2011 | 50 | 40 | 10 |

| 2012 | 45 | 30 | 15 |

| 2013 | 60 | 45 | 15 |

Jakie są łączne koszty logistyczne firmy przy założeniu, że:

- wydatki na pracę oraz zużycie czynników produkcji wynoszą 1 000 zł

- koszty finansowe osiągają 350 zł

- straty wyjątkowe wynoszą 210 zł

?

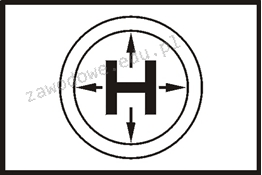

Przedstawiony poniżej znak manipulacyjny umieszczony na opakowaniu oznacza

Towary 1-2-3-4-5 rozmieszczono w magazynie według metody

| 1 | 4 | 3 | 2 | |

| 2 | 3 | 1 | ||

| 1 | 1 | 4 | 5 | |

| 5 | 4 | 2 |

Obowiązki pracownika wynikające z regulaminu pracy, za które ponosi on odpowiedzialność, określamy mianem odpowiedzialności

Wartość sprzedaży w firmie "Omega" w roku 2009 wyniosła 140 000 zł, natomiast w roku 2010 zwiększyła się do 175 000 zł, co stanowi 125% sprzedaży za rok 2009. Wskaźnik 125% jest przykładem

Następnym krokiem w procesie magazynowym po zebraniu i przygotowaniu paczki jest?

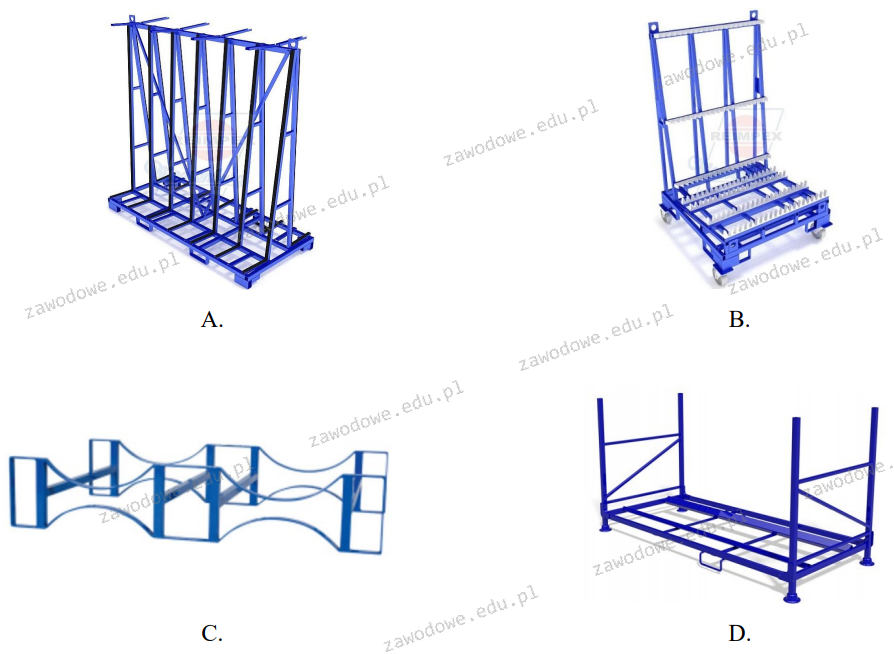

Na którym rysunku przedstawiono stojak do składowania towaru w beczkach?

Podstawowym zamiarem dystrybucji jest zapewnienie jak najszybszego przebiegu procesu dostarczania towaru przy zachowaniu optymalnej jakości

W obszarze funkcji potransakcyjnych w systemie dystrybucji mieszczą się

Jaką jednostkę ma wskaźnik rotacji zapasu?

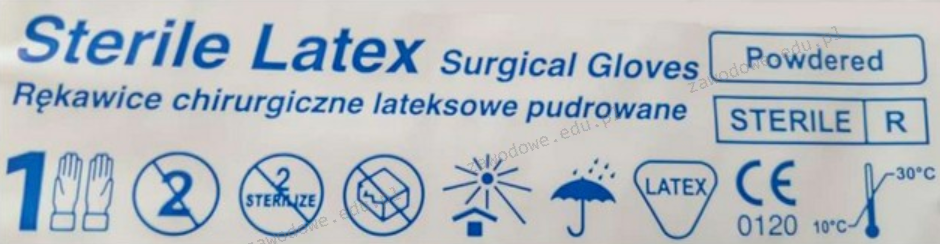

Na ilustracji jest przedstawiony fragment opakowania rękawic chirurgicznych. W którym magazynie można przechowywać rękawice uwzględniając piktogramy przedstawione na opakowaniu?

| Magazyn | Rodzaj magazynu | Nr magazynu | Temperatura w magazynie |

|---|---|---|---|

| A. | otwarty | 1 | uzależniona od warunków atmosferycznych |

| B. | zamknięty | 2 | +16°C |

| C. | zamknięty | 3 | -10°C |

| D. | półotwarty | 4 | uzależniona od warunków atmosferycznych |

System EDI pozwala na między innymi

Do nieprzerwanej obserwacji oraz monitorowania aktualnej lokalizacji przesyłki w łańcuchu dostaw umożliwia

Która z poniższych czynności jest częścią procesu inwentaryzacji?

Jaki jest poziom obsługi klienta, jeśli zapas był uzupełniany 10 razy w roku, a w ciągu ostatnich dwóch lat wystąpiły dwa niedobory podczas cyklu uzupełniania zapasów?

Materiały opakowaniowe charakteryzują się wrażliwością na: biodegradację, fotodegradację, rozpuszczanie w wodzie oraz utlenianie. Który z tych materiałów jest odporny na wszystkie wymienione procesy?

Najlepszym rozwiązaniem dla magazynów, które gromadzą znaczne ilości jednego rodzaju towaru w paletowych jednostkach ładunkowych, są regały

Proces technologiczny, w ramach którego materiał niepełnowartościowy i uszkodzony został wykluczony z dalszej obróbki, pozwala na rejestrację

Jakie argumenty sugerują konieczność zastosowania metody maksymalnej dostawy przy ustalaniu rozmiaru zamówienia?

Na rysunku przedstawiono

Zarządzanie stanami magazynowymi przez dostawcę w łańcuchu dostaw jest przykładem strategii