Pytanie 1

Zorganizowany ciąg działań związanych z obiegiem zasobów to

Wynik: 16/40 punktów (40,0%)

Wymagane minimum: 20 punktów (50%)

Zorganizowany ciąg działań związanych z obiegiem zasobów to

Przedstawiony znak ostrzegawczy służy do oznakowania na opakowaniu źródła

Na rysunku przedstawiony jest żuraw

Technika związana z prognozowaniem wymagań w końcowych lokalizacjach sieci dystrybucyjnej to

Który rodzaj z wymienionych skrzyń należy zastosować do transportu 96 szt. ładunku o wymiarach 30 x 15 x 15 cm (dł. x szer. x wys.), jeżeli ładunek będzie ułożony w skrzyniach w 4 warstwach?

| Wymiary wewnętrzne | Skrzynia 1. | Skrzynia 2. | Skrzynia 3. | Skrzynia 4. |

|---|---|---|---|---|

| długość | 600 mm | 620 mm | 100 cm | 100 cm |

| szerokość | 320 mm | 300 mm | 35 cm | 40 cm |

| wysokość | 400 mm | 550 mm | 55 cm | 62 cm |

| Liczba sztuk w magazynie | 4 | 3 | 5 | 4 |

Która z poniższych informacji nie jest powiązana z procesem wymiany wiadomości w systemie EDI?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Odczytywanie informacji z znacznika RFID następuje, gdy oznaczony ładunek przechodzi przez

Jak nazywa się system informatyczny, który służy do synchronizacji działań oraz planowania przepływu materiałów w całym łańcuchu dostaw, oznaczany skrótem?

Która zasada inwentaryzacji wskazuje, że określony stan składników majątku firmy powinien być zgodny z rzeczywistością?

Jaką metodę wydawania towarów należy zastosować, jeżeli pierwsze w kolejności mają być wydawane towary, które najpóźniej dotarły?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Pracownik magazynu widząc w magazynie taki znak jest zobowiązany do stosowania środków ochrony

Osoby pracujące w magazynach, zajmujące się przeładunkiem półtusz zwierzęcych, są narażone na

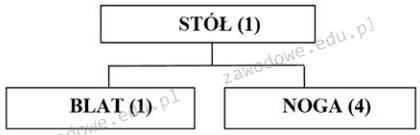

Stolarnia otrzymała zamówienie na 20 stołów. Stolarnia posiada następujące zapasy: stół - 5, noga - 12 szt., blat - 6 szt. Ile nóg i blatów trzeba wytworzyć w celu realizacji zamówienia?

W formularzu WZ wydanym przez hurtownię w kontekście przekazania towarów nabywcy w polu "przeznaczenie" powinno się zamieścić

W kategorii pojazdów i zestawów specjalnych można wyróżnić między innymi

Kto odpowiada za analizę kosztów logistycznych związanych z działalnością magazynu?

Na podstawie kryterium lokalizacji, magazyny logistyczne klasyfikowane są na magazyny:

Do elementów wewnętrznych, które wpływają na wysokość kosztów logistyki w firmie, należą

Aby zapakować 200 sztuk produktu, ile opakowań zbiorczych powinno zamówić przedsiębiorstwo, mając na stanie 5 opakowań, gdy jedno opakowanie zbiorcze wystarcza na 10 sztuk produktu, a minimalne zamówienie wynosi 10 opakowań?

System MRP jest powiązany z planowaniem zapotrzebowania

Rysunek przedstawia magazyn

Producent jabłek pakuje swoje produkty w kartony z wytłoczkami przedstawione na ilustracji. W ciągu roku przedsiębiorstwo wprowadziło na rynek 1 600 t opakowań kartonowych i 25 t wytłoczek. Ile opakowań, zgodnie z przedstawionym fragmentem przepisów, przedsiębiorstwo powinno poddać recyklingowi?

| Załącznik nr 1 docelowy poziom odzysku i recyklingu odpadów opakowaniowych | ||||

| Poz. | Odpady opakowaniowe powstałe z rodzaj opakowań | Poziom w % | ||

| odzysk | recykling | |||

| 1. | opakowań razem | 61 | 56 | |

| 2. | opakowań z tworzyw sztucznych | – | 23,5 | |

| 3. | opakowań z aluminium | – | 51 | |

| 4. | opakowań ze stali, w tym z blachy stalowej | – | 51 | |

| 5. | opakowań z papieru i tektury | – | 61 | |

| 6. | opakowań ze szkła | – | 61 | |

| 7. | opakowań z drewna | – | 16 | |

Jaką jednostkę ma wskaźnik rotacji zapasu?

Dokumentem, który potwierdza wydanie towarów z magazynu do odbiorcy zewnętrznego, jest

Zastosowanie powierzchni ładunkowej palety przez opakowania transportowe o prostokątnym kształcie powinno wynosić

Przez tydzień firma zajmująca się produkcją soku malinowego potrzebuje 1000 litrów koncentratu. Obecnie posiada 200 litrów. Jaką ilość koncentratu powinno się zamówić, aby zapewnić nieprzerwaną produkcję przez cały tydzień?

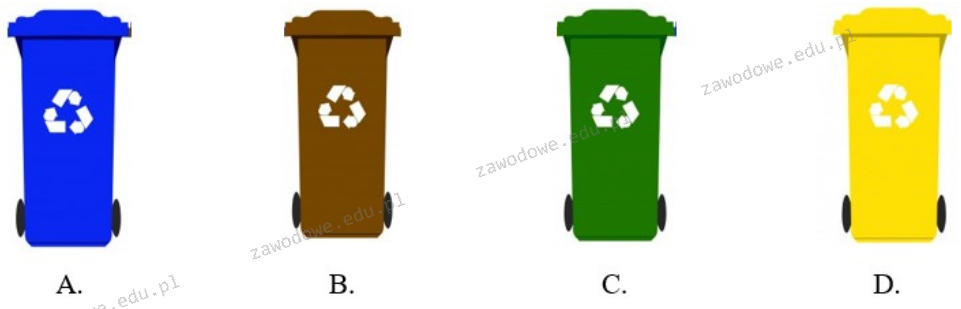

Do pojemnika w którym kolorze należy wrzucać puszki po napojach i konserwach?

Zorganizowanie 30 palet, każda zawierająca 100 kartonów, przy kosztach układania 0,20 zł za karton, kosztuje

Ile czasu potrzeba na rozładunek jednego pojazdu z 34 paletowymi jednostkami ładunkowymi (pjł) przy użyciu dwóch wózków widłowych pracujących równocześnie, jeśli cykl podstawowy związany z rozładunkiem jednej pjł wózkiem wynosi 1,5 min, a podjazd samochodu pod rampę oraz przygotowanie go do rozładunku zajmie 10,5 minut?

Czym jest rekultywacja?

Na ilustracji jest przedstawione skanowanie kodu kreskowego z zastosowaniem skanera

Zarządzanie procesem odzyskiwania produktów obejmuje wszystkie wymienione poniżej działania:

Planowanie strefy magazynowej powinno uwzględniać między innymi

Którą metodę wydań stosuje magazyn Hurtowni PAPIRUS zgodnie z zapisami w przedstawionej kartotece magazynowej?

| KARTOTEKA MAGAZYNOWA | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Pieczęć firmy: | Hurtownia PAPIRUS ul. Długa 34 87-100 Toruń | Nazwa: kalkulator KTM/symbol indeksu: k/15-87 Jednostka miary: szt. | |||||||

| Lp. | Data | Symbol i nr dokumentu | Jednostkowa cena ewidencyjna [zł] | Ilość (szt.) | Wartość (zł) | ||||

| Przychód | Rozchód | Zapas | Przychód | Rozchód | Zapas | ||||

| 1. | 02.06.2021 r. | PZ 216/2021 | 8,00 | 7 500 | - | 7 500 | 60 000,00 | - | 60 000,00 |

| 2. | 04.06.2021 r. | WZ 310/2021 | 8,00 | - | 4 000 | 3 500 | - | 32 000,00 | 28 000,00 |

| 3. | 08.06.2021 r. | WZ 319/2021 | 8,00 | - | 1 500 | 2 000 | - | 12 000,00 | 16 000,00 |

| 4. | 09.06.2021 r. | PZ 221/2021 | 8,20 | 5 000 | - | 7 000 | 41 000,00 | - | 57 000,00 |

| 5. | 10.06.2021 r. | PZ 224/2021 | 7,90 | 3 000 | - | 10 000 | 23 700,00 | - | 80 700,00 |

| 6. | 14.06.2021 r. | WZ 321/2021 | 7,90 | - | 2 500 | 7 500 | - | 19 750,00 | 60 950,00 |

Jaką część terytorium portu morskiego stanowi akwatorium?

Produkty w grupie X w kontekście analizy zapasów XYZ to

Stosowanie optymalnej wielkości zamówienia prowadzi do

Koncepcja, w ramach której towary dostarczone do terminala, niemal bez składowania, są natychmiast sortowane, dzielone na mniejsze partie, a po połączeniu z innymi towarami są przekazywane do różnych odbiorców, nazywana jest