Pytanie 1

Dokument, który wskazuje daty rozpoczęcia oraz zakończenia produkcji, a także określa, który wyrób gotowy i w jakiej ilości ma być wytwarzany, to

Wynik: 31/40 punktów (77,5%)

Wymagane minimum: 20 punktów (50%)

Dokument, który wskazuje daty rozpoczęcia oraz zakończenia produkcji, a także określa, który wyrób gotowy i w jakiej ilości ma być wytwarzany, to

Który dokument potwierdza przyjęcie towarów gotowych lub półfabrykatów do magazynu firmy produkcyjnej od dostawcy?

Ustal minimalną szerokość drogi transportowej w magazynie, jeżeli obowiązuje w nim ruch jednokierunkowy bezsilnikowych środków transportowych o szerokości 1 800 mm i ruch pieszych. Wykorzystaj normy zawarte w tabeli.

| Przeznaczenie dróg | Minimalna szerokość drogi, cm | ||

|---|---|---|---|

| Dla bezsilnikowych środków transportowych | Dla silnikowych środków transportowych | ||

| Ruch jednokierunkowy | Tylko dla środków transportowych | b = a + 60 cm | b = a + 60 cm |

| dla środków transportowych i ruchu pieszych | b = a + 90 cm | b = a + 100 cm | |

| Ruch dwukierunkowy | Tylko dla środków transportowych | b = 2a + 90 cm | b = 2a + 90 cm |

| dla środków transportowych i ruchu pieszych | b = 2a + 180 cm | b = 2a + 200 cm | |

Przedstawiony znak umieszczony na opakowaniu informuje o wrażliwości towaru na

Jaką wadą cross-dockingu, stosowanego w centrach dystrybucji, można wskazać?

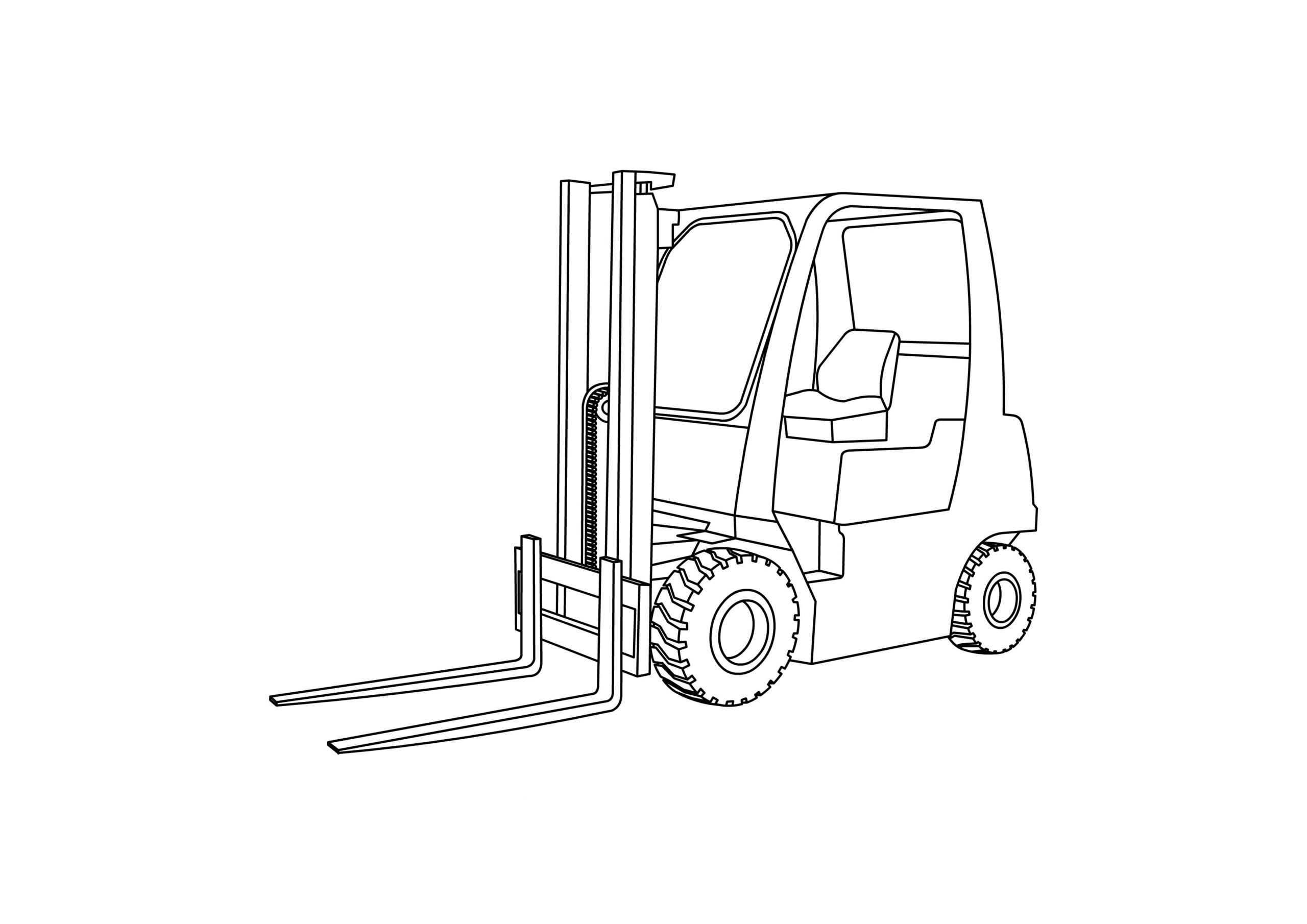

Który wózek widłowy powinien zastosować magazynier w celu umieszczenia paletowej jednostki ładunkowej w gnieździe regałowym na wysokości 1,9 metra?

Obiekt magazynowy jest przystosowany do przechowywania maksymalnie 16 000 paletowych jednostek ładunkowych (pjł). Wylicz wskaźnik wykorzystania przestrzeni składowania w magazynie, gdy średnio znajduje się tam 12 000 pjł.

Termin planowanego przyjęcia towarów w lokalnym centrum dystrybucji ustala się, gdy stan magazynowy towarów będzie

W magazynie, w którym wykorzystuje się wózki podnośnikowe, materiały zamawiane w największych ilościach powinny być rozsądnie rozmieszczone na regałach na

W miesiącu kwietniu wskaźnik zgodności w realizacji zamówień w magazynie centrum dystrybucyjnego wyniósł 95%. Jaką całkowitą liczbę zamówień skompletowano, jeżeli zrealizowano poprawnie 1 292 zamówienia?

Które z poniższych elementów wchodzą w skład infrastruktury kolejowej punktowej?

Cena produkcji jednego opakowania torfu ogrodniczego wynosi 10,00 zł. Oblicz cenę detaliczną brutto jednego opakowania torfu, jeżeli firma stosuje 20% narzut na zysk obliczany od kosztu produkcji, a produkt objęty jest stawką VAT w wysokości 8%.

Firma dysponuje trzema takimi samymi silo do przechowywania zboża o gęstości 800 kg/m3. Jaką pojemność ma jeden silos, jeśli łączna maksymalna masa zboża, którą można w nich zgromadzić, wynosi 240 t?

Jaką wartość brutto będzie miało jedno opakowanie torfu ogrodniczego, jeśli jego koszt produkcji wynosi 10,00 zł, a firma aplikuje 20% narzut na zysk oraz 8% stawkę VAT?

Jednym ze sposobów zabezpieczania towaru przed uszkodzeniami jest blokowanie. Jego celem jest

Rysunek przedstawia wózek

Który rodzaj dystrybucji należy zastosować do towarów przedstawionych na ilustracjach?

Jakie zagadnienia dotyczą planowania w systemie informacyjnym DRP II?

Czym jest recykling materiałów?

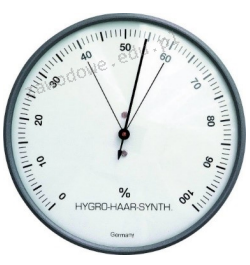

Na rysunku przedstawiono przyrząd do pomiaru

Wyznacz wskaźnik zaspokojenia potrzeb zapasem, jeżeli przeciętny miesięczny popyt na towar wynosi 1 200 szt., a przeciętny stan zapasów to 600 szt.

Planowanie w strategii logistycznej DRP dotyczy

Znaki o określonej barwie informują o konieczności używania środków ochrony indywidualnej w miejscach pracy związanych z logistyką?

Strategia SCM (Supply Chain Management), mająca na celu budowanie partnerskich relacji między firmami, jest wykorzystywana w procesie

Jaka liczba sztuk towaru znajduje się w dostawie, jeżeli początkowy stan magazynowy to 250 szt., sprzedano 350 szt., a wymagany końcowy stan to 60 szt.?

Przedsiębiorstwo posiada 2 linie produkcyjne rowerów. Godzinowa wydajność jednej linii wynosi 60 rowerów. Uwzględniając budowę roweru przedstawionego na ilustracji określ, ile sztuk opon należy wydać do dziennej produkcji rowerów, jeżeli przedsiębiorstwo pracuje na 3 zmiany 8-godzinne?

Produkcja danego wyrobu obejmuje 1 000 oddzielnych czynności, a całkowity koszt ich realizacji wynosi 7 500 zł. Jaki jest koszt jednostkowy jednej czynności?

Po zakończeniu procesu wytwarzania gotowe produkty są przekazywane do magazynu na podstawie dokumentu

Kiedy w łańcuchu dostaw biorą udział producent, hurtownik oraz detalista, tworzą oni kanał sprzedaży

W celu stworzenia specyficznego strumienia danych zawierającego zintegrowane informacje z różnych źródeł, rozpoznawanych przy pomocy identyfikatorów, stosowany jest system

Przykładem opakowania grupowego jest

Jak dużo czasu trzeba poświęcić na rozładunek jednego samochodu, który przewozi 34 paletowe jednostki ładunkowe (pjł) przy użyciu dwóch wózków widłowych, jeśli cykl podstawowy związany z rozładunkiem jednej pjł wózkiem wynosi 1,5 min, a podjechanie samochodu pod rampę oraz przygotowanie go do rozładunku zajmie 10,5 minut?

Jakie są rodzaje odpadów?

Sklep detaliczny nabył towar w hurtowni, która na swój koszt i odpowiedzialność zobowiązała się dostarczyć go do magazynu kupującego. Jaką formułę zastosował dostawca?

Planowanie strefy magazynowej powinno uwzględniać między innymi

Przedsiębiorca swoje produkty pakuje do plastikowych kubeczków, które następnie umieszcza w tekturowym pudle. Zgodnie z przedstawionym fragmentem Ustawy o gospodarce opakowaniami i odpadami opakowaniowymi przedsiębiorca powinien wykazać poziom recyklingu odpadów opakowaniowych na poziomie

| Ustawa z dnia 13 czerwca 2013 r. o gospodarce opakowaniami i odpadami opakowaniowymi Załącznik nr 1 docelowy poziom odzysku i recyklingu odpadów opakowaniowych | |||

|---|---|---|---|

| Poz. | Odpady opakowaniowe powstałe z | Poziom w % | |

| rodzaj opakowań | odzysk | recykling | |

| 1 | opakowań razem | 61 | 56 |

| 2 | opakowań z tworzyw sztucznych | – | 23,5 |

| 3 | opakowań z aluminium | – | 51 |

| 4 | opakowań ze stali, w tym z blachy stalowej | – | 51 |

| 5 | opakowań z papieru i tektury | – | 61 |

| 6 | opakowań ze szkła | – | 61 |

| 7 | opakowań z drewna | – | 16 |

Kiedy firma podejmuje działania mające na celu rozwiązanie problemów oraz konfliktów ekologicznych w dziedzinie logistyki, to oznacza, że przestrzega zasad

Podczas przeprowadzania inwentaryzacji zapasów w magazynie, pracownik wypełnia

Do naturalnych cech określających zasady przechowywania zapasów zaliczamy

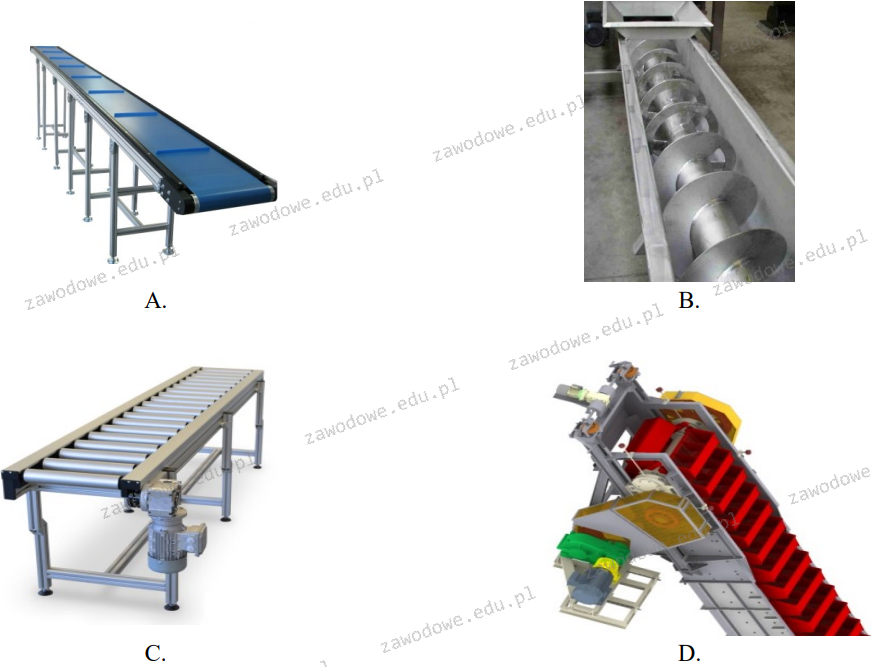

Na którym rysunku przedstawiono przenośnik rolkowy?