Pytanie 1

Zgodnie z regułą priorytetu LIFO (Last In First Out) kolejność realizacji zadań jest następująca

| Zadanie | Kolejność przyjęcia |

|---|---|

| a | 2 |

| b | 4 |

| c | 3 |

| d | 1 |

Wynik: 26/40 punktów (65,0%)

Wymagane minimum: 20 punktów (50%)

Zgodnie z regułą priorytetu LIFO (Last In First Out) kolejność realizacji zadań jest następująca

| Zadanie | Kolejność przyjęcia |

|---|---|

| a | 2 |

| b | 4 |

| c | 3 |

| d | 1 |

Przedsiębiorcy wprowadzający do obrotu opakowania, w przypadku nieuzyskania wymaganych poziomów recyklingu odpadów opakowaniowych, są zobowiązani do wniesienia opłaty produktowej. Zgodnie z danymi przedstawionymi w tabeli przedsiębiorca będzie zobowiązany uiścić opłatę produktową za odpady opakowaniowe

| Dane dotyczące gospodarki opakowaniami | ||||

|---|---|---|---|---|

| Poz. | Odpady opakowaniowe | Minimalny poziom recyklingu [%] | Masa wprowadzonych do obrotu opakowań [kg] | Masa opakowań poddana recyklingowi [kg] |

| 1. | z drewna | 16,0 | 645 000 | 145 000 |

| 2. | z aluminium | 51,0 | 32 000 | 15 320 |

| 3. | z papieru i kartonu | 61,0 | 1 530 000 | 990 500 |

| 4. | z tworzyw sztucznych | 23,5 | 374 000 | 93 400 |

Która ilustracja przedstawia wózek nożycowy elektryczny?

Zarządzanie procesem odzyskiwania produktów obejmuje wszystkie wymienione poniżej działania:

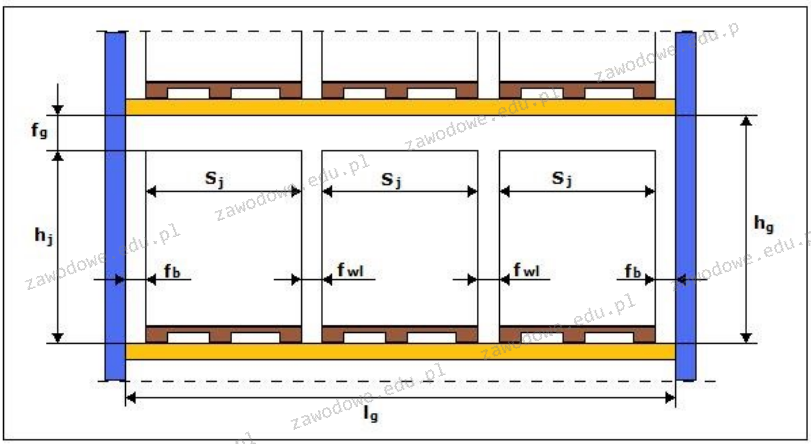

Paletowe jednostki ładunkowe (pjł), utworzone na paletach o wymiarach 1 200 x 800 x 144 mm, są składowane w regale stałym ramowym o parametrach przedstawionych na rysunku. Maksymalnie ile warstw kartonów o wysokości 300 mm zmieści się na palecie, jeżeli wysokość gniazda regałowego wynosi hg = 1 600 mm, a wielkość luzu manipulacyjnego fg = 100 mm?

Po zakończeniu powodzi w magazynie należy przeprowadzić inwentaryzację

Czy w wyniku procesu planowania MRP powstaje?

Jakim kosztem zmiennym w firmie zajmującej się produkcją jest

Koszty związane z tworzeniem zapasów określamy jako wydatki

W systemie numerycznym kodu kreskowego GS1, dwie, trzy lub cztery cyfry umieszczone w "()" wskazują na

Termin "szybkiej reakcji" w logistyce obsługi klienta oznacza

Zaplanuj liczbę pojazdów na miesiąc luty wiedząc, że dostępność pojazdu wynosi 20 dni w miesiącu, średnia długość trasy 5 dni, a średnia ładowność 5 ton.

| Miesiąc | Zapotrzebowanie przewozu [w tonach] | |

|---|---|---|

| Styczeń | 1500 | |

| Luty | 1800 | |

| Marzec | 2100 | |

Jaką wartość miała dostawa do punktu sprzedaży detalicznej, jeżeli początkowy stan magazynowy wynosił 1 200 szt., sprzedaż wyniosła 900 szt., a końcowy stan to 500 szt.?

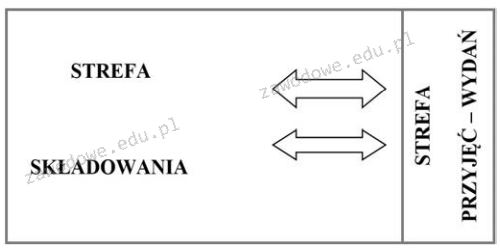

Jaki układ technologiczny magazynu przedstawiono na schemacie?

Jak nazywa się system informatyczny, który łączy zarządzanie procesem produkcji z wykorzystaniem systemów typu CAx?

Intensywna strategia dystrybucji jest stosowana w sprzedaży

Gdy na różnych etapach dystrybucji danego towaru bierze udział wiele podmiotów, takich jak hurtownie i detaliści, mówimy o kanale dystrybucji

Przykładem wydania zewnętrznego jest przeniesienie

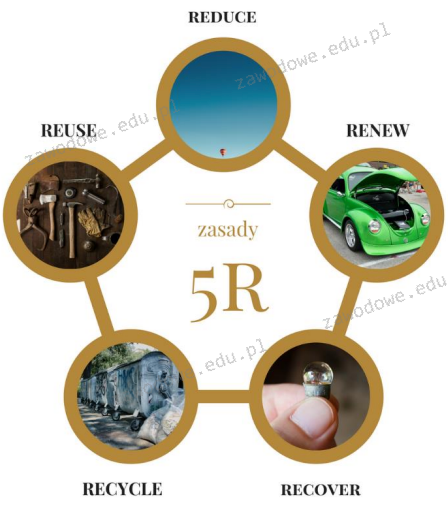

Przedstawiony schemat zasad 5R dotyczy

W miesiącu lutym planuje się, że koszty magazynowania wzrosną o 5% w stosunku do miesiąca stycznia. Koszty stałe i koszty zmienne utrzymania zapasów w miesiącu lutym wyniosą odpowiednio

| Miesiąc | Całkowite koszty w złotych | |

|---|---|---|

| styczeń | koszty stałe utrzymania zapasów | koszty zmienne utrzymania zapasów |

| 1 000,- | 2 000,- | |

Ustalone daty wydania poszczególnych produktów gotowych z procesu produkcyjnego to

Osoba obsługująca samochód-chłodnię podczas załadunku i rozładunku powinna być zaopatrzona w kombinezon ochronny, obuwie ochronne oraz

Jakie urządzenia magazynowe wykorzystuje się do transportu oraz układania materiałów przechowywanych na specjalnych regałach w magazynach o wysokim składowaniu?

Logistyka zajmuje się procesami wyboru dostawców oraz zarządzania zapasami, biorąc pod uwagę ograniczenia rynkowe

Wydatki na podstawowe wynagrodzenia członków zarządu firmy logistycznej klasyfikujemy jako koszty

Na początku miesiąca w magazynie znajdowało się 1 000 szt. W trakcie miesiąca zakupiono dodatkowe 3 000 szt. Jeśli minimalny zapas potrzebny do utrzymania ciągłości produkcji wynosi 3 000 szt., to w magazynie wystąpił

Zbiór niezależnych przedsiębiorstw, które konkurują i współpracują w obszarze logistycznej obsługi dostaw, w celu zwiększenia efektywności oraz sprawności przepływu produktów, nazywany jest

Jaka jest cena netto jednostkowa towaru, na który nałożono 23% VAT, jeśli jego cena brutto jednostkowa wynosi 49,20 zł?

Przez miesiąc firma produkuje oraz zbywa 1 000 sztuk produktów. Jeśli koszty zmienne wynoszą 1 zł/sztukę, a koszty stałe to 200 zł, to łączne koszty będą wynosiły

Jakiego typu centrum logistyczne charakteryzuje się terenami o powierzchni od 5 do 10 ha oraz zasięgiem oddziaływania od 2 do 10 km?

Z głównego magazynu do magazynu sprzedażowego trzeba przetransportować 40 paczek styropianu o wymiarach 100'50'50 cm. W związku z tym, przy założeniu maksymalnego współczynnika wypełnienia przestrzeni ładunkowej, dystrybutor powinien wybrać pojazd ciężarowy o wymiarach przestrzeni ładunkowej

Firma zajmująca się spedycją i transportem ma zrealizować zlecenie polegające na przewozie 396 palet z cegłą kratówką. Masa jednej paletowej jednostki ładunkowej wynosi 818 kg. Firma dysponuje pojazdami członowymi. Jedna naczepa może pomieścić 33 palety. Maksymalna ładowność naczepy to 27 040 kg. Ile pojazdów członowych będzie potrzebnych do wykonania usługi?

Jak długo można maksymalnie przechowywać pomidory w magazynie po przyjęciu ich dostawy 15 czerwca, jeśli czas przechowywania wynosi od 1 do 2 tygodni?

Ile palet o wymiarach 1200 x 800 x 144 mm jest potrzebnych do utworzenia ładunku złożonego z 72 kartonów wymiarach 400 x 400 x 400 mm każdy, jeśli maksymalna wysokość paletowej jednostki ładunkowej (pjł) wynosi 1600 mm?

Jak nazywa się metoda termicznego przekształcania odpadów w warunkach beztlenowych?

Wśród wewnętrznych elementów przedsiębiorstwa produkcyjnego mających wpływ na wybór metod dystrybucji produktów znajdują się

Na rysunku przedstawiono

Jak nazywa się relacja pomiędzy wielkością sprzedaży a stanem zapasów?

Jaki dokument magazynowy potwierdza przyjęcie na stan magazynu dostarczonej partii wyrobów gotowych z własnej produkcji?

Złożono zamówienie na 160 sztuk długopisów. Cena brutto za jeden długopis wynosi 3 zł, a rabat udzielony na całe zamówienie to 15%. Podaj kwotę, na którą zostanie wystawiona faktura.